ここで、マルサンの成型工場におじゃまし、同社のソフビ製品がどのように成型されているのかを清水孝悦さんに教えていただいた。以下は、スラッシュ成型と呼ばれる工程のすべてである。

|

|

マルサン成型工場の清水孝悦さん。この道40年のベテランだ |

――ソフビ製品の成型過程を順を追って説明していただけますか?

「まず、こちらのタンクに入っているペースト状のドロドロに融けた状態の材料を金型に流し込みます。コックをひねると蛇口から材料が流れ出しますから、それを金型で受ければいいんです」

「これが、金型を材料で満たした状態です」

――これに熱を加えて硬化させるわけですね。

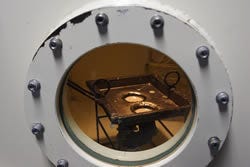

「いえ、その前に、真空脱泡機と呼ばれる機械に入れます」

――それは、なぜなんでしょう?

「実は、目には見えませんが、この状態では、材料の中に気泡がたくさん含まれているんです。それを取り除かないと、製品に隙間ができてしまいます」

――なるほど。

「こうして、真空脱泡機の扉を開けて、材料を金型ごと中に入れます」

――脱泡の後は、いよいよ加熱するわけですね。

「そうです。こちらの熱した状態の油に金型ごと漬けます」

――すると、金型の表面から熱が伝わって、内側の材料が焼き付いて硬化し、金型の形状に沿って膜状になると。

「はい。長時間加熱すると硬化した製品の厚みが厚くなり、時間が短いと肉厚の薄い製品になります」

――その次は、どうするんでしょう?

「硬化して金型の内側にくっついた材料は、最初に金型に注いだうちの一部ですから、まだ溶けたままの余分な材用をタンクに戻します」

――今、余分な材料が戻りましたね。

「そうしましたら、さらにもう一回加熱して仕上げます」

――これで、形そのものはできたわけですか?

「できました。ただし、この状態では熱くて触れませんから、水に漬けて冷やします」

――あとは、部品を金型から抜けばいいわけですね。

「それも頃合いがありまして、経験でタイミングを計って抜きます」

――これで、この工場での全工程は、終了ですか?

「はい。スラッシュ成型と呼ばれる工程は、これで終了です。あとは必要に応じて、部品に穴を空けたり、余分な部分を削り取って組み立て、塗装工場で彩色し、梱包すれば商品になります」

――実際には、今見せていただいた作業を同時進行でおやりになるわけですね。

「1つの製品につき部品がいくつかあり、その分、金型もいくつかありますから、実際にはこれらの工程をそれぞれずらしながら、平行して作業を進めます」