『EXELCO DIAMOND』(以下、EXELCO)は、ベルギーに200年以上続き、別格の輝きと言われているカット「アイディアルラウンドブリリアントカット」を100年以上前に生み出した「トルコウスキー」一族が創るカッターズブランド。

“全てのダイヤモンドの原石”の買付から選定、プランニング、カット、研磨、チェック、鑑定、販売まで全て自社一貫体制で行っている大変稀有なブランドだ。その一族伝統の理想的なカットを忠実に再現し、卓越したカット・研磨技術から世界最高峰の輝きを実際に創っているのが、タイにある『EXELCO』の工場。

トルコウスキー一族は代々、タイ王室にダイヤモンドを献上しており、そうした縁から、タイ王室直々に誘致されたのをきっかけのひとつとしてタイに工場を構えたのだという。(タイとEXELCOの縁についてはこちらの記事が詳しいので参照してほしい)

今回は、その工場に実際に赴き現場の総指揮をとる工場長と、重要なセクションで働く4人の管理責任者にインタビューをして、実際に真の輝きをどのように追求しているのか、真相を探った。

『EXELCO』タイ工場長・ニテシュ氏

「高い技術力、徹底した品質管理、最新テクノロジーを導入し、

世界最高峰の輝きを守っています」

最初に話を聞いたのはEXELCOのタイ工場の工場長であるニテシュ氏。自身の経験はもちろん、優れた管理手腕が認められ、8年前に工場長に就任した。そんなダイヤモンドの研磨に30年以上携わるベテラン職人でもあるニテシュ工場長に、工場の概要や高い品質を維持する工夫を教えてもらった。

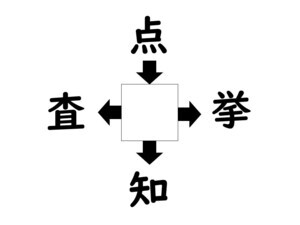

ニテシュ氏:「現在この工場では、研磨士・鑑定士など、300名のエキスパートが働いています。私と同じように15年以上働いているベテラン職人も多く、全員が自分の仕事に誇りを持ち、ダイヤモンドの製造に従事しています。トルコウスキー一族伝統の理想的なカット『アイディアルラウンドブリリアントカット』をしっかりと実現するために、工場内はプランニングルームや研磨ルームなど、主に8つのセクションに分かれており、一般的な工場の約4倍にも及ぶ36もの細かいステップを踏み、時間をかけて生産しています。

ひとりが何セクションも掛け持ちすることは一切なく、1つの工程に集中できる職場環境を整えています。また、トルコウスキー一族伝統の理想的なカット『アイディアルラウンドブリリアントカット』をしっかり継承していくために、1つのセクションごとにプロフェッショナルな管理責任者を配置し、正確に厳しくチェックしながら、各セクションと連携を図ることで、工場全体として非常に高いクオリティを維持することができているのです」

徹底した品質管理を裏付ける“ダイヤモンドジャーニー”

実は、他のカッターズブランドと謳うブランドの中には、実際に自社でカット・研磨せず、既に研磨済みのダイヤモンドを仕入れているブランドも少なくないそうだ。

ニテシュ氏:「『EXELCO』は、トレーサビリティのしっかりした原石を仕入れ、さらに工場内で原石の選定から原石のカット・研磨、販売まで一貫して行っています。さらにエキスパートたちの高い技術力、徹底した品質管理のほか、最新テクノロジーも積極的に導入することで、世界中の全てのお客様に真のダイヤモンドを届けられていることができています。その最新テクノロジーのひとつが、『ダイヤモンドジャーニー』です。ダイヤモンドの1ピース1ピースに、いつ誰がカットや研磨し、品質をチェックしたのかなど、ダイヤモンド1石に関わる全ての経緯について記録するフローを世界で初めて導入したのが当社です。

それを工場で管理するだけでなく、お客様がダイヤモンドの輝きの旅路をオンライン上で確認することもできる。原石から仕入れて自社一貫体制を徹底しているのは『EXELCO DIAMOND』だけですので、さらに自社で“原石を撮影”したダイヤモンドジャーニーシステムを可能にしているのは『EXELCO DIAMOND』だけと言えます」

プランニングルーム管理責任者・ジャック氏

「ダイヤモンドの最適なカット・研磨を設計する最重要セクションです」

次に話を聞いたのは、工場長ニテシュ氏が“花形部署”と紹介してくれたプランニングルームの責任者であるジャック氏。この工場に20年以上勤務しているという同氏が管理責任者を務めるプランニングルームは、ダイヤモンドの設計図を作る場所。ここでダイヤモンドの輝きが決まると言っても過言ではないセクションだ。

ジャック氏:「この工場には、EXELCO の創始者であるトルコウスキー家7代目のジャン・ポール・トルコウスキー氏が仕入れた毎月6,000~7,000個のダイヤモンド原石が届きます。トレーサビリティのしっかりした原石だけを仕入れていますが、さらにこのセクションで“真の輝きを放つダイヤモンドとして研磨される原石であるか”をを専門スタッフが原石一つひとつを慎重にチェックします。

それをカラーごとやクラリティ(透明度)によって分け、専用の色測定装置でダブルチェックを行い、デジタルと目視の両方で慎重に分析し、『EXELCO』が要求する高い基準を満たすダイヤモンド原石のみを厳選します。そして、その選別した原石をどのようにカット・研磨すれば、最も美しい『アイディアルラウンドブリリアントカット』を実現できるかをプランニングします。プランニングルームのスタッフはダイヤモンドが輝きを得るまでの全工程を理解し、完成形まで見据えて、原石をそのまま使うか、二分割して使うかなど、ダイヤモンド原石の最適な分割・研磨計画を立てるのです。

天然のダイヤモンドなので、ひとつとして同じものはありません。その自然の美しさに私たちは毎日感動し、それらの個性を見極め、原石と対談しながら、どのようにカット・研磨すれば輝きや魅力を最大限引き出せるかを常に考えています。そしてそれが卓越した技術とこだわりによって、美しい輝きを生み出しているのです」

研磨ルーム管理責任者・ウィタヤ氏

「耳で聞き、手で感じ、目で正確に、より美しく。

手作業で何工程も経て理想的なカットに仕上げます」

次に訪れたのは研磨ルーム。プランニングルームで作られた設計図に基づき、レーザーで分割し、四角い原石に丸く外周を作った後に、ダイヤモンドを実際に手作業で研磨していくのがこのセクションだ。一番多くのエキスパートが在籍し、それを統括しているのが研磨歴18年のウィタヤ氏。

ウィタヤ氏:「機械を使って自動的に行っている研磨のプロセスも一部ありますが、仕上げは全て手作業で行っています。それはトルコウスキー一族が受け継ぐ『アイディアルラウンドブリリアントカット』が57個のファセット(研磨面)で構成され、非常に精密で正確な角度やプロポーションを必要とするため。

200年以上受け継がれてきた人の手による職人技と最新テクノロジーを組み合わせて、完璧な輝きを追求して創り上げています。それこそ研磨師たちの非常に優れた感性が必要になります。削った手の感覚だけでなく、研磨盤に当たる音を耳で聞きながら、目で見た感覚など、五感をフルに研ぎ澄ませながら1面1面研磨していきます

一般的なダイヤモンド工場だと、ひとりの研磨師で全ての工程を研磨する場合が多いのですが、ここではそれぞれのラインごとに研磨する面が決まっており、一人ひとりが決められた特定の面だけを研磨します。研磨するたびにチェックを繰り返し行う、一切の妥協がない体制を敷いています。そのため、通常の研磨の約4倍もの工程が発生します。ですが、ダイヤモンドの真の輝きを担保するためですので、妥協は許されません。

ダイヤモンド1ピース1ピースごとに、人間の指紋と同じように個性があり、研磨することで、その個性が花開いていきます。本当に細かい作業を何工程も積み重ねていくことで、真の美しい輝きに1歩1歩近づくことができるのです」

コントロールルーム管理責任者・エドワード氏

「正しいプロポーションで研磨されているか細かくチェックし、

高いクオリティを維持しています」

続いては、多くの人が携わる研磨のクオリティを逐一チェックして、高い品質を維持しているコントロールルーム。同セクションの管理責任者エドワード氏に話を聞いた。

エドワード氏:「1つの工程が終わるごとにコントロールルームに研磨中のダイヤモンドが運ばれ、正しい設計図通りに研磨されているか検証を行います。ファセットの配置、対称性、研磨の正確性をチェックし、OKであれば次の工程に進めますが、少しでも粗さやムラ、非対称の研磨がされていたらやり直しになります。逐一チェックするので時間はかかってしまいますが、なるべく細かくチェックしていき、手前手前で問題箇所を発見し修正していく方が、高いクオリティを維持できるだけでなく、研磨しすぎてダイヤモンドの輝きを失うことを未然に防ぐことができます。

ダイヤモンドが0.15カラットであろうと1.5カラットであろうと、どの原石も同じ工程を経て、同じ配慮をもって扱います。それは、当社の全てのダイヤモンドを同じ水準の仕上がりにするためです。実際の作業は、3人1チームで行います。まず目視で顕微鏡を通して研磨の品質をチェックし、そのあとに研磨して重さなど変化した細かいデータをデータベースに入力。さらに角度やファセットの仕上がりなど、あらゆる数値を測定できる測定器を使って、正しいプロポーションで研磨されているかを最終確認します。この積み重ねがあるからこそ『EXELCO DIAMOND』の輝きは完璧なのです」

グレーディングルーム管理責任者・アピロム氏

「ダイヤモンドの輝きとグレードを決めるセクション。

ここで最終チェックを行い、品質を守っています」

最後に訪れたのは、お客様に届けられる前にダイヤモンドの輝きの評価とグレードを鑑定する「グレーディングルーム」。ただし、鑑定自体を全て自社で行うのではなく、最終的には日本の鑑定機関でもチェックを行う。ここで行われているのはそうした第三者機関でのチェックに回す前に、グレードをしっかりと鑑定することで品質の担保を行うことが目的だ。また、そうした厳正なチェックを自社工場で行うことで、先の第三者機関での手続きが簡易になるメリットもある。ここでは同セクションの管理責任者アピロム氏に話を聞いた。

アピロム氏:「ダイヤモンドを輸出する前の最終品質管理を行う場所がここです。設計図に基づき、カット、研磨が正確に行われ、お客様にお届けするにふさわしい輝きとグレードを備えているのかをチェックします。チェックして何らかの問題がある場合は、製造部門に戻して、修正してもらうことで最高品質を維持しています。

グレードに関しては、ダイヤモンドの4つのCである『色(Color)』、『透明度(Clarity)』、『重さ(Carat)』、『カット(Cut)』を確認。さらに、ダイヤモンドの輝きを科学的に測定・評価する装置『サリネ・ライト』を用いて、ダイヤモンド一つひとつの輝きの状態を測定します。ここまでしているからこそ、グレーディングルームで出した鑑定結果の9割以上が、日本の鑑定機関と同じ結果になっています。

数あるダイヤモンド工場の中で、最新装置を用いてこれだけしっかりと鑑定しているのはここだけだと思います。だからこそ当社の全てのダイヤモンドが、カットの最高グレードと言われる『トリプルエクセレント』を獲得できているのです。

さらに50倍の 特殊スコープでダイヤモンドを見たときに、精緻なカットの証とされる『ハート&キューピッド』を確認することができるのも当社が真のカッターズブランドだからこそです。これだけの工程を積み重ねているからこそ、唯一無二の輝きを放ったダイヤモンドを世界中にお届けすることができていると自負しています」

ダイヤモンドのカッティング技術で歴史を牽引してきたトルコウスキーの伝統を継承しながら、原石の買い付けからプランニング、カット・研磨まで徹底的な管理体制を敷くことにより、ダイヤモンドの流通経路の透明性(紛争ダイヤやリカット・リユースといったダイヤモンドの入り込む余地がないこと)を確実なものとしている『EXELCO』。

真のカッターズブランドとしての誇りを持ち、常に最高品質のダイヤモンドを届けるために日々向き合っているからこそ、『EXELCO』のダイヤモンドは世界最高峰の輝きと美しさを放っていることが判明。ぜひ、日本各地にある『EXELCO』のショップを訪れ、エキスパート達の叡智が集結した、その輝きを自身の目で確かめてほしい。

[PR]提供:ニューアート・シーマ