キリンビバレッジは、同社湘南工場の見学施設を一部リニューアルし、体験型の「午後の紅茶ツアー」を6月6日より開始する。そのスタートに先立ち、メディア向けの先行体験会を兼ねた工場見学イベントが実施された。

■キリンビバレッジ湘南工場の概要と取り組み

リニューアルされた「午後の紅茶ツアー」の前に、キリンビバレッジ 執行役員 湘南工場長の松田明彦氏が、同社 湘南工場の概要と取り組みについて紹介した。同工場は今から50年前の1973年に操業を開始。清涼飲料を製造するキリングループの工場では最大規模の生産拠点となっており、ペットボトルの製品を年間約4,000万箱、「プリフォーム」と呼ばれるボトルの素材を年間9億本製造することができる。

同社では、湘南工場以外にも生産拠点があり、自社工場の滋賀工場、グループ工場の信州ビバレッジ、キリンディスティラリーのほか、37の外部委託工場にて製造。その中において、湘南工場は16%を占める最大の拠点となっている。

湘南工場は、キリンレモンやオレンジエードなど“びん”の製造からスタート。1994年には、当時世界でも珍しかった“無菌充填方式”と呼ばれる無菌空間で飲料を充填するという技術を確立したほか、アルコール飲料の「氷結」やプリフォームの製造など、さまざまな技術を獲得、蓄積。太陽光発電などの環境に配慮したものづくりを続けており、昨年2022年に新7号ラインを立ち上げ、今年2023年には新1号ラインの稼働を開始している。

同社では、すべての事業活動の上位概念となる<お客様との約束>として“お客様の毎日に、おいしい健康を。”を制定。この約束を実現するために、「健康」にフォーカスし、未来の「コミュニティ」づくり、持続的な「環境」づくりに貢献できるような工場を目指してCSV活動に取り組んでいるという。

「健康」については、「“免疫ケア”の商品群を中心に、健康に繋がる商品を安定的に作るのが工場の役目」だという松田工場長。“体”の健康だけではなく、“心”の健康にも注目し、「おいしい飲み物がある豊かな毎日、そんな心の健康に繋がる製品も丁寧に作っていくことを工場の役割としています」。

「コミュニティ」に関しては、地域活動への参画のほか、工場見学会などを通して、社会と子どもを繋ぐ活動をしており、コロナ禍の2021年も、オンラインでの工場見学を10都道府県58校で実施。中学生向けの職業体験として、見学におけるツアーガイドの研修も実施されている。

「環境」への取り組みでは、プラスチック使用量の削減を工場としても率先して取り組んでおり、ロールラベル化やボトルの軽量化に加え、再生ペット樹脂を100%使った“R100ボトル”を推進。さらに、PPAモデルを活用して、太陽光発電電力の設備を2024年5月に稼働開始することで、年間約560トンのGHG排出量を削減するとともに、湘南工場での使用電力の再生可能エネルギーの比率が現状の約26%から約29%へ向上する見込みだという。

■リニューアルされた「午後の紅茶ツアー」を体験

続いて、キリンビバレッジ 湘南工場 広報担当の波羅香奈子氏が、6月6日からリニューアルオープンとなる「午後の紅茶見学ツアー」の概要を説明。ここからは、実際のツアーの模様とあわせて紹介していこう。

新たな見学ツアーの見どころは3つあり、1つ目は「午後の紅茶の世界観を十分堪能いただくエントランス」の新設。2つ目は、「新施設バーチャルファクトリーで製造工程を臨場感のある映像で見学」、3つ目は「茶葉の香り体験や製造設備体験など体験重視の工場見学」となっている。

エントランスは、「午後の紅茶」のブランドカラーである赤を基調に、商品展示コーナーやフォトスポットなど、「午後の紅茶」の世界観を感じられる空間が新設された。

「午後の紅茶」の商品展示コーナーや紹介コーナーに加え、ペットボトルで作ったシャンデリアを設置。シャンデリアには、午後の紅茶のペットボトル約40本が使用されているという。また廊下や階段の壁面には緑のリーフがあしらわれており、「午後の紅茶」の豆知識が紹介されている。

「午後の紅茶見学ツアー」はセミナールームからスタート。「午後の紅茶」の基礎知識などが解説され、「午後の紅茶」のこだわりを知ることによって、より身近、よりおいしく感じられる趣向となっている。

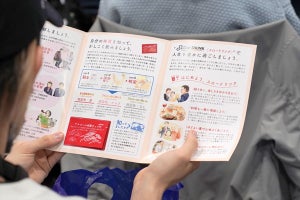

最初に渡されるのは、「午後の紅茶」のこだわりを体感しながら、旅の気分を味わうための“ツアーパスポート”。中には「午後の紅茶ができるまで」の工程が描かれているが、ところどころが空欄になっており、ツアーを体験することによってシールを貼って、答えを埋めることができる仕組みとなっている。

実際の工場内に入るときと同様のエアシャワーで、体についてゴミやほこりを飛ばしてからツアーコースに入り、「午後の紅茶」のおいしさの秘密を知るための写真や解説が廊下の壁面に描かれた「紅茶ストリート」を進んでいく。

「紅茶ストリート」は、「スリランカストリート」と「午後ティーストリート」に分かれており、「スリランカストリート」では、「午後の紅茶」のおいしさの原点を支えるスリランカの紅茶農園について、「午後ティーストリート」では製造工程や使用技術など「午後の紅茶」のこだわりのストーリーが紹介される。

「バーチャルファクトリー」は、製造工程を臨場感のある映像で見学できる新施設。人の動きに反応する仕掛けや臨場感のある映像を駆使し、実際に製造現場に入ったかのような体験をすることができる。正面だけでなく、横の壁や床面にも映像を投影することによって、さらに臨場感を高めている。

「午後の紅茶見学ツアー」は体験重視の工場見学となっており、ペットボトルの成形機やシュリンクラベルを密着させる蒸気トンネル、印字機などを「マシーンルーム」に設置。実際にそれらの機械の動きを体験することができるようになっている。

さらに、テイスティングや茶葉の香りなどを通して、「午後の紅茶」を五感で楽しめる体験も用意。実際の生産工程を眺める一般的な工場見学ではなく、体験にこだわり、ツアー要素を加えることで、「午後の紅茶」の世界観をより深く知ることが重視されているのが大きな特徴となっている。

■プラズマ乳酸菌入り飲料の取り組み

「午後の紅茶見学ツアー」に続いては、キリンビバレッジ 代表取締役社長の吉村透留氏により、プラズマ乳酸菌入り飲料の取り組みや新たに稼働した新1号ラインが紹介された。

プラズマ乳酸菌入り飲料は、2020年に機能性表示食品として届出受理されて以来、毎年成長を続けており、昨年は超小型ペットボトル入り飲料「朝の免疫ケア」でチルドカテゴリーに進出。今年も「おいしい免疫ケア」「プラズマスポーツ」などで、免疫ケアの習慣化を促進し、生活シーンによりそった製品が発売され、1~4月の販売数量も、前年比143%とさらに伸長している。

中でも「おいしい免疫ケア」は、「朝の免疫ケア」の昨年実績を90%上回る販売数量を記録。免疫ケアニーズの高まりを背景に、飲みやすさだけでなく、酸味やヨーグルト感を高めた満足感のある味わいに進化させたこと、そして100mlという手軽に飲めるサイズ感が支持を獲得している。6本パックの売れ行きが好調なことからも、「免疫ケアの習慣化が進んできたのではないかと実感している」という。

同社は、プラズマ乳酸菌入り飲料の1000万箱超を実現し、健康価値を軸とした高収益事業への転換を目指しており、「おいしい免疫ケア」をはじめとした商品ラインナップを拡大。さらに、自動販売機チャネルなどによる接点拡大や免疫ケアの重要性の啓発活動などによって、免疫ケアの市場のさらなる拡大を目指すという吉村社長。

商品ラインナップを拡大していく中で、特に注力している「おいしい免疫ケア」では、新たな容量展開や付加価値のある商品を発売。「おいしい免疫ケア 200mlペットボトル」は、自動販売機用の商品として発売されたが、健康価値だけでなく、容量を倍にしたことで、小腹ニーズにも対応している。また、「おいしい免疫ケア カロリーオフ」は、小型ヨーグルト・乳酸菌飲料市場において、「カロリーオフ」「低糖」「砂糖不使用」などのタイプが全体の約3割を占めていることに注目して開発。カロリーオフでも満足感のあるおいしさを求め、「おいしい免疫ケア」を踏襲しつつ、すっきりした味わいに仕上げているという。

■新1号ラインで製造能力を向上

約100億円を投じて、2023年5月から本格的に稼働を開始した「新1号ライン」によって、湘南工場での小型ペットボトル製造能力が1割以上増強。これまでは外部で製造していた「おいしいまた免疫ケア」で使用されている100mlペットボトルの製造も可能になった。

ラインの一部に自動化設備を導入することで、工場で働く従業員の作業環境が改善されているのに加えて、新1号ラインが稼働することによって、年間約24トンのプラスチックの削減や約2,800トンのGHG排出量の削減など、より環境に配慮した生産体制が実現するという。

今回、新1号ラインでの「おいしい免疫ケア カロリーオフ」の製造工程を公開。新ラインでは、ペットボトルに充填する工程の高速化が図られている。また、包装工程において、ラベルの自動供給が導入されているところが注目ポイントとしてアピールされた。なお、新1号ラインでは、ペットボトル成形から調合、充填、包装までの一連の工程が行われているが、ここではその一部を紹介しよう。

■「充填」工程

「リンサー」でペットボトルを洗浄・殺菌した後、「フィラー」によって、殺菌済みの飲料をペットボトルに充填。最後に「キャッパー」で洗浄・殺菌済みのキャップをつけて密封する。この一連の工程を無菌環境下で行うことによって、製品の保存性を確保しているという。

■「包装」工程

1)まずは、充填した製品をコンベアで包装エリアに運ぶ。「アキューム」というエリアで充填された製品を待機させ、ラベル貼り付けまでの工程を調整。

2)充填した製品に「ラベラー」でラベルをかぶせ、蒸気トンネルを通し、蒸気の熱でラベルをシュリンクし、ボトルにラベルを密着させる。

3)製品を6本マルチパックに包装し、箱詰めされる。