名古屋大学(名大)は12月16日、独自開発した「フローティングワイヤープラズマ」にアンモニア水蒸気を導入することにより、チタンとアルミの3元金属炭化物「TiAlC」の表面変質層を形成し、この材料を揮発除去するドライエッチングに成功したことを発表した。

同成果は、名大 低温プラズマ科学研究センターのティ・トゥイ・ガーグエン特任助教、同・堀勝教授、同・石川健治教授らと、日立製作所・日立ハイテクの研究者も参加した共同研究チームによるもの。詳細は、英オンライン総合学術誌「Scientific Reports」に掲載された。

現在の電子部品の製造技術では、1つの回路に10億個以上もの電界効果トランジスタを集積することが可能だ。その電界トランジスタの構造に関する技術トレンドとしては、シリコン半導体部分に背びれ状の構造を持つfin型から、シリコン半導体部分を複数の板に連ねた構造にしてゲートがその板を取り囲む構造のGate all around(GAA)型への移行が検討されている。そのため、ゲート部分の複雑な構造を作製するために、シリコン(Si)以外の材料にチタン(Ti)やアルミニウム(Al)の窒化物が使用されるようになってきているところだ。

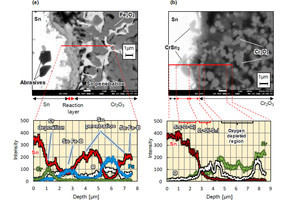

一方、電界効果トランジスタの高集積化と低消費電力化には、トランジスタ構造のGAA型への変更に加え、ゲート材料にTiやAlの炭化物を利用することが候補に挙げられている。さらに、TiとAlの多元金属炭化物(TiAlC)の必要性と、その実用化のための微細加工技術の研究も進められている。

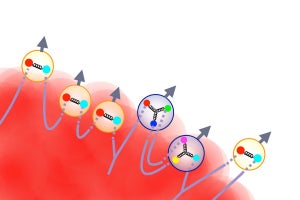

原子レベルでの加工を実現するためには、薬液による溶解除去方法は使用できず、揮発除去を実現する化学的なドライエッチング方法が必要となる。しかし、複数の物質を精密に混合して得られる薬液では、複雑な組成比の被加工物でも高選択的に溶解除去ができるが、ドライエッチング方法では、元素ごとに揮発性が異なることが多いため、その化学組成に依らず高選択的に被加工物を除去することが困難だったとする。

そこで研究チームは今回、プロセス圧力を通常のドライエッチングよりも上げ、圧力が高い状態でも高密度プラズマ(1015cm3)の生成が可能な、独自開発のフローティングワイヤープラズマ技術を活用することで、アンモニア水蒸気のプラズマ生成を高効率に実現することにしたという。