産業技術総合研究所(産総研)は10月11日、微少な傷なら自己修復できる「酸素ガスバリアフィルム」を大和製罐と共同で開発したことを発表した。産総研コンパクト化学システム研究センター先進機能材料チームの蛯名武雄研究チーム長らによる開発だ。

食品包装用フィルムには、食品の劣化を防ぐため、酸素や水蒸気を通しにくい「ガスバリア性」が求められている。現在、ダイオキシン発生の懸念から、塩素を含むフィルムを使用は避けられているのはご存じの通り。シリカやアルミナなどの無機層を蒸着したフィルムが一般的に使用されている状況だ。

しかし、これらのフィルムは食品包装材として十分使用できるだけの酸素ガスバリア性と水蒸気バリア性を有するものの、折り曲げてくしゃくしゃにしたりすると、蒸着した層が損傷して、酸素ガスバリア性が劣化してしまうといった課題がある。また、損傷を受けて劣化した酸素ガスバリア性を回復させるといった機能も有していない。

産総研では、柔軟でありながら、高い酸素ガスバリア性や水蒸気バリア性、透明性を有した粘土膜「クレースト」を、2004年に開発している。食品・医薬品の包装材料などへの利用が期待されているが、ロール品としての連続製造が難しく、膜がもろく取り扱い性に劣るなどの課題を解決できていなかった。また、製膜後の乾燥に時間がかかるため、製造コストが高いという点からも、食品包装材としての実用化が難しいという課題を抱えていたのである。

それを、大和製罐との共同研究により、ガスバリア層に用いる粘土やプラスチックの種類、それらの混合比、塗布厚み、塗布方法や条件などを検討し、さらにガスバリア層の自己修復性という新しい現象を加えた形で、食品包装用フィルムの開発に至ったという次第だ。

研究では、粘土膜として用いるのに粘土やプラスチックの種類に特に制限はないため、多くの粘土とプラスチックを組み合わせて試作が行われた。その結果、判明したのが、親和性の粘土と水溶性のプラスチックをある組成で混合し、PETフィルム上に薄く塗布すると、PETフィルムとガスバリア層がよく密着することが明らかとなった。しかも、フィルムの透明度もまったく変化していないが確認されている。

塗布の際にガスバリア層を厚くすると、酸素ガスバリア性は高くなるが、フィルムを二つ折りにした時にガスバリア層が損傷し、酸素ガスバリア性が劣化してしまう。一方、ガスバリア層を薄くした場合、二つ折りによる損傷は見られないが、酸素ガスバリア性が不十分になる。これらの相反する特性について検討を重ね、十分な酸素ガスバリア性と二つ折りの処理で損傷しない最適なガスバリア層の厚さを決定した。

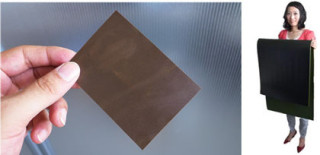

通常のバリアフィルムは、フィルムをくしゃくしゃにすると酸素ガスバリア性が劣化することが一般的であるが、今回開発したフィルムは、蒸着フィルムだけでなく、市販のガスバリア層と不フィルムと比較しても、酸素ガスバリア性が容易には劣化しないことが「ゲルボフレックス試験」(フィルムに繰り返しよじれを加える、主に包装用フィルムの評価法の1つ)、によって確認された(画像1)。

|

|

|

画像1。ゲルボフレックス試験後の酸素透過度(cc/m2・day・atm)。数値はフィルムと25μmポリプロピレンとのラミネート品での測定値。ゲルボフレックス試験は温度23℃・相対湿度65%の雰囲気にて実施し、酸素透過度はガスクロマトグラフィで温度23℃・相対湿度0%の雰囲気にて測定した値 |

これは、塗布したガスバリア層が柔軟であることに加え、フィルムが空気中の水蒸気を吸収して膨潤し、変形によって生じたピンホールをふさぐためと考えられている。実際に、意図的に傷をつけたフィルムを高湿度下においたところ、独りでに傷が消失する現象が観察された(画像2)。この傷は、フィルムを再び乾燥させても消失したままであった。

|

|

|

画像2。傷をつけたガスバリア層の自己修復過程の光学顕微鏡写真(縦0.50mm、横0.62mm)。左は傷をつけた直後で、右は加湿条件下で60分放置した後の様子。若干傷跡が見えるが、明らかに傷が小さくなっている |

さらに、実用化に必要な高速生産のため、印刷技術によるガスバリア層の塗布工程を検討し、均一に印刷できるのペーストの開発や印刷条件を確立し、幅50cmのロール品の製造に成功した。感想条件でのこのフィルムの酸素ガスバリア性は、約0.1cc/m2・day・atmで、食品包装材に十分利用できる結果を得た形だ。

また、全光線透過率は約90%、耐折り曲げ性に優れ、ガスバリア層の上に鮮明な印刷をすることに成功している。ガスバリア層の上にポリプロピレン層を追加することにより、容易に袋を作成できるというわけだ(画像3)。

今回開発したフィルムについては、今後、大和製罐が6カ月以内の製品化を目標としている。また、2010年5月に設立された産総研コンソーシアム「Clayteam」と連携し、水蒸気バリア性の向上に取り組み、さらに幅広い用途に使用できるガスバリアフィルムの開発を行う予定だ。さらにフィルムだけでなく、プラスチックフィルム用コーティング液の開発も行っていくとしている。