イリノイ大学アーバナ・シャンペーン校、電池材料開発ベンチャーのXerion Advanced Battery Corporation、南京大学の研究チームは、電気めっきを用いたリチウムイオン電池電極材料の新製法を開発した。高品質・高性能な正極材が得られ、フレキシブル固体電池などにも適用できるとしている。研究論文は、Science系列のオープンアクセス誌「Science Advances」に掲載された。

従来のリチウムイオン電池正極材の製法では、リチウム含有の粉末を高温(700~1000℃)処理し、のり状のバインダーやその他の添加剤を混ぜてドロドロの液体(スラリー)とし、これをアルミ箔などの薄いシート(集電体)に塗布して乾燥させる。バインダーを使用するのは、電極活物質同士を接着し、また電極活物質を集電体上に固定することが目的であるが、バインダー自体には電池材料としての活性はないため、電池内のイオンの移動を阻害する要素となる。

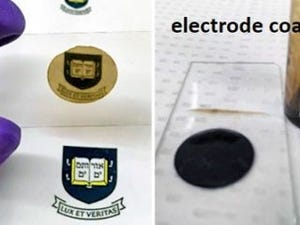

そこで今回の研究では、バインダーを使わずに、正極活物質(コバルト酸リチウムなど)を直接アルミ箔上に電気めっきする方法が検討された。具体的には、アルゴン雰囲気のグローブボックス内に電気めっき槽を置き、水酸化カリウムと水酸化リチウムの混合液(混合比5:1)を槽中に満たした。温度条件を260℃として、酸化コバルトを添加し、電気めっき処理を行った。実験の結果、電流電圧一定の条件で電気めっきを続けた場合よりも、パルス電圧をかけて処理した場合に良好なめっき処理ができることがわかったという。

バインダー不使用とすることで、正極に貯蔵できるエネルギーは30%程度増加する。スラリーを用いた場合に形成される電極材料中の多孔質構造のない固体電極を得られるので、体積あたりのエネルギー密度が増すためであるという。

また、イオンが移動する際に、不活性なバインダーやスラリー中の多孔質構造を迂回する必要がなくなるため、電池の充放電速度も速まると考えられる。材料安定性が高まるという利点もある。

電気めっき槽中の液中に電極基板を浸す処理になるため、フレキシブル電極や三次元形状の電極などを形成するのにも適した方法であるといえる。研究チームは、軽量で安価な炭素発泡体に電気めっき処理を施し、従来のスラリーベースの正極とくらべて厚みのある電極を作製できることを実証している。また、アルミ箔だけでなく、テクスチャーや形状、柔軟性が異なるさまざまなシート表面に電気めっき処理した正極材の作製も行っている。

もうひとつ、電気めっきプロセスの長所として挙げられているのは、純度の低い出発材料からでも電極の直接形成が可能ということである。あらかじめ電池グレードまで高純度化された高価な材料を使わなくてすむので、電池の材料コストを下げることができる。ただし、塗って乾かすだけの既存製法と比べると、電気めっきのためのコストは上がるだろう。量産技術として実用化可能かどうかはさらに評価検討が必要と思われる。