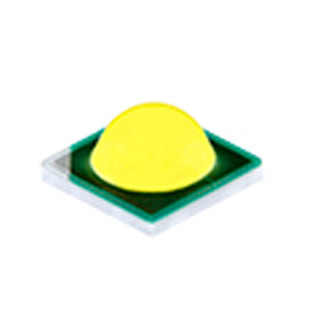

丸文は4月3日、アルバック、東京応化工業、東芝機械、産業技術総合研究所(産総研)、理化学研究所(理研)と共同で、LED製造プロセスにおいて光の取り出し効率を大幅に改善できる「フォトニック結晶プロセスインテグレーションシステム」を開発したを発表した。

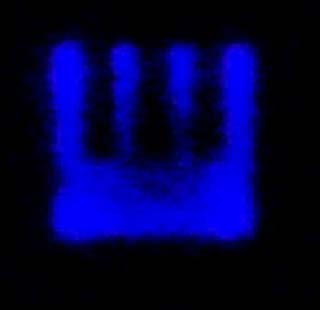

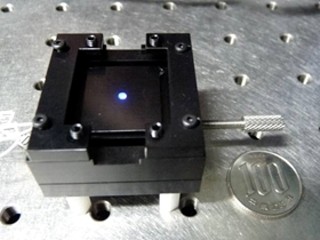

同システムは、LED製造過程において、最終的に光を外部に放出するサファイア基板層に、独自のパターンを持つフォトニック結晶層をナノインプリントとドライエッチングにより形成し、今まで素子内部に戻り熱に変わってしまっていた光を外部に取り出し、エネルギー効率を大幅に向上させることができる。従来、サファイア基板層に直接数μm程度のパターンを形成するPSS方式が使われていたが、このパターンを微細なフォトニック結晶層で形成すると、PSSでは30%程度だった光取り出し効率を、最大で80%程度まで増加させることができる。また、パターンの深さが1/5程度で済むので、ドライエッチング時間が短縮されることにより、製造コストを大幅に抑えることができる。

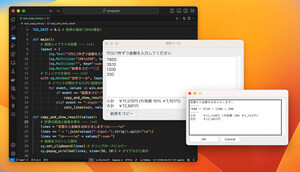

同システムにおいて、丸文は、フォトニック結晶における光取り出し効率を最大にする形状を、独自のシミュレーション技術により求め、ナノインプリント金型を設計する。東芝機械は、フォトニック結晶層を形成するナノインプリント装置の製造を担当。同装置は、レジストパターン転写部分に100μm程度の反りやうねりがあっても問題なく転写が可能で、特に離型に優れ、転写不良が少ないのが特徴となっている。アルバックは、フォトニック結晶層を形成するICPドライエッチング装置を製造する。加工制御技術に優れた2層レジスト法を用いており、ドライエッチング後の最終形状をパターン設計通りに加工できる。東京応化は、上層のSi含有UV硬化型ナノインプリント材料と、下層の有機ポリマーを用いた2層レジスト法に最適なフォトレジスト材を供給する。

なお、丸文は、同システムの国内総販売元として、共同開発の特許ライセンス、各社の装置、材料を一括して販売、サポートしていく。