パワー半導体トップのInfineon Technologiesがクルマ用パワー半導体の開発の手を緩めず、製品の性能・機能・使い勝手を高める努力を続けている。

シリコンのパワーMOSFET、大電力向きのIGBT、さらにGaN、そしてSiC、すべての半導体を使い分ける。さらに、MOSFETのソースをプリント回路基板側に取り付ける技術や、パッケージ表面を放熱する技術など新しいパワー半導体技術を続々発表している。狙いは、ポストコロナだけではなく、着実にやってくる電気自動車(EV)時代への対応である。

新型コロナウイルスの感染拡大による影響で、自動車メーカー(OEM)は世界各地で工場を休止させている。休止期間が各地によって異なるものの、クルマ工場の休止がOEMに部品を供給するティア1、2などのサプライヤの売り上げに影響を与えることは必至だ。Infineonも売り上げは予想よりも落ちるだろう。だが、冬の時代の今のうちに力を貯め、回復後の備えを万全にすることは王者のセオリーといえる。

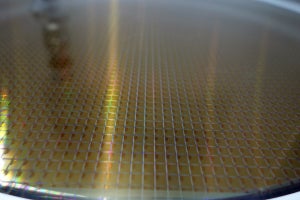

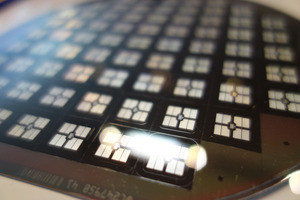

Infineonのパワー半導体の主力工場は、オーストリアのフィラハにある(図1)。ここで、シリコンのMOSFETやパワーモジュール、IGBT、GaN、SiCとパワー半導体の主要なデバイスをすべて設計・製造している。シリコンのMOSFETは、6インチと8インチのウェハを流しているが、シリコン向けの12インチ(300mm)ウェハ工場を現在建設中だ。2019年5月に着工、2021年末に稼働させる計画である。建物面積は6万m2。建物やクリーンルーム、電力やガス、水などの設備、製造装置を入れて総額16億ユーロ(約2030億円)になる見込み。6年間に渡って投資する。完全自動化のプロセス工場となるが、この300mm工場には新たに400名を採用する計画だ。1年間にフル稼働する時の売上額は18億ユーロを見込んでいる。ただし、SiCはまだ6インチしか入手できない。

同社のパワー半導体は、スイッチング周波数と電力で位置づけされており、例えば、低周波・大電力にはIGBT、高周波中電力だとGaN、高周波・大電力にはSiC、とそれぞれ位置付けが明確になっている(図2)。GaNやSiCは「次世代半導体」という言葉で表現されることが多いが、それぞれ得意・不得意があるため、現世代から次世代というような切り分けではない。むしろシリコンでは不得意な領域をカバーしている。

例えば、ワイドギャップ半導体として注目されているGaN HEMT(High Electron Mobility Transistor)トランジスタは、サーバー用電源から民生用のパソコンやスマートフォンの電源にまで使われ始めており、耐圧400Vと600VのGaNトランジスタは量産体制に入っている。サーバーでは、外部の高電圧の送電線から内部の48Vまで低下させる、AC-DC/DC-DCコンバータ用のパワー半導体が必要となる。大電力のIGBTやパワーMOSFETはもちろん大量に使われるが、サーバー本体を小型・低消費電力にするためGaNの使用によって周波数を上げ、インダクタやコンデンサのような大きな受動部品を小さくする電源も出てきている。

パワー半導体は車載用にも大量に使われている。EVだと直流を交流に変えるためのスイッチとしてのパワー半導体はモジュールという形で3相モーターを駆動する。電源用ではむしろ個別トランジスタを使う例が多い。DC-DCコンバータや力率改善回路など、個別トランジスタの方がフレキシビリティはあるためだ。

クルマでは、図3に示すようにディスクリートのIGBTからIGBTモジュール、ディスクリートSiC、ディスクリートのパワーMOSFETだけではなく、SiCモジュールなどさまざまなパワー半導体を使う。例えば、エアコンのコンプレッサや油圧ポンプや冷却水用のポンプなどにIGBTが使われ、回生ブレーキなどで充電するためのオンボードチャージャーにはIGBTが使われていたが、最近の高級車にはディスクリートのSiCが使われようとしている。EVではエアコンに使用する電圧は、バッテリで300V程度まで昇圧するため、エアコンのコンプレッサには600Vの耐圧が求められることになる。もちろんこれらの大電力半導体だけではなく、もっと簡単なパワーウインドウやパワーステアリング、ワイパーなどのモーターを駆動するパワー半導体もある。

中でもSiCは、SiCショットキーダイオードが最初に使われてきて、次はSiC MOSFETだが、これはまずオンボードチャージャーに搭載されるが、インバータには当分IGBTが使われるだろうという。インバータにSiC MOSFETを使うと、周辺のインダクタやコンデンサを小さくでき、効率が上がるためメリットは多いものの、価格がIGBTより極めて高いため、まずは高級車から使われ始めるとInfineonは見ている。効率が高くなれば電池が長持ちしてEVの走行距離が長くなるため、EVでのメリットはあるが、コストに見合う訳ではない。大衆車まで普及するにはもう少し時間がかかりそうだ。

いつになればSiCがEVに普及するようになるか。Infineonは、2025年でもシリコンが78%も占め、主流であることには変わりない、と見ている(図4)。2018年で92%がSi、8%がSiC、2019年でも91%がシリコンと、SiCはまで立ち上がったとは言えない。EV時代でもSiは当分主流で、2020年から2025年までの平均成長率CAGRは14%と2桁成長すると見ている。

InfineonはSiCデバイスに関しては、ショットキーダイオードで先行してきた。2018年にはオンボードチャージャー用にディスクリートのSiCショットキーダイオードの量産を立ち上げ、2019年はディスクリートのSiC MOSFETの量産を立ち上げた。これもオンボードチャージャー用である。2020年にはSiCショットキーダイオードとMOSFETを6組ずつ1つのモジュールパッケージに入れたフルSiCモジュールの量産立ち上げを目指す予定になっている。ただし、新型コロナウイルスの影響でOEMの工場が停まっている現在、予定通りにいくかどうか、OEM次第ということになろう。

InfineonはシリコンMOSFETでも上面に放熱フィンを設けられる新しいパッケージと、ソースを基板側に設けるという新パッケージも開発しており、これらに関しては後編で紹介する。