物質・材料研究機構(NIMS)と長岡技術科学大学(長岡技科大)は6月15日、アルミニウム合金に匹敵する優れた室温成形性と強度を示すマグネシウム合金圧延材を開発したと発表した。

同成果は、NIMS 磁性・スピントロニクス材料研究拠点 Bian Ming-Zhe研究員、佐々木泰祐主任研究員、長岡技科大機械創造工学専攻 鎌土重晴教授らの研究グループによるもので、国際科学誌「Scripta Materialia」に掲載される予定。

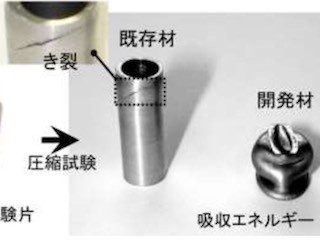

マグネシウム合金は実用金属のなかで最も軽い金属であることから、軽量化による燃費向上が求められる自動車や鉄道車両などの構造材料としての応用が長年期待されている。しかし、これまで棒材や板材などに加工できる展伸マグネシウム合金の車体への応用はほとんどなかった。これは、一般的なマグネシウム合金が現在使われている鉄鋼材料やアルミニウム合金に比べて製造コストが高く、室温での成形性と強度が劣っていたためである。

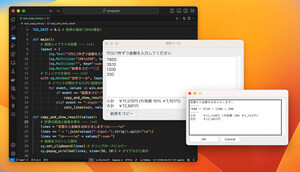

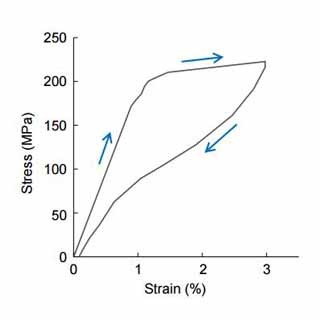

同研究グループが今回開発した Mg-1.1Al-0.3Ca-0.2Mn-0.3Zn(at.%)(AXMZ1000)は、一部の自動車の車体に使われている中強度アルミニウム合金に匹敵する室温成形性を持ちながら、重さ当たりの強度が1.5~2.0倍となる時効硬化型のマグネシウム合金。 同合金を高温で圧延を行い薄版に加工し、室温での成形加工性をエリクセン試験によって評価したところ、エリクセン値にして7.7mmという高い値を示した。

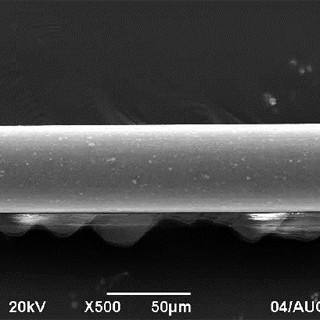

これらの優れた特性が得られた要因は、亜鉛(Zn)とマンガン(Mn)の微量添加により優れた成形性を得られるような微細結晶組織を形成し、アルミニウム(Al)とカルシウム(Ca)の添加により成形後の時効処理とよばれる熱処理で強度を高めることができたためであるという。

同合金は、室温成形性と強度の問題だけでなく、製造コストの問題もクリアすることができるため、同研究グループは、これまで展伸マグネシウム合金の応用の妨げとなっていた長年の課題をクリアすることができると期待されるとしている。今後は、開発合金を大型化し、輸送機器の軽量化のための構造材料としての応用を目指していく考えだ。