6月24日から26日まで東京ビッグサイトで開催された「第26回設計・製造ソリューション展(DMS)」はその名の通り、製造業向けのITソリューションの展示会である。CAD、CAE、ERP、3Dプリンタなど、さまざまな分野の出展企業が自社のブランドや製品をアピールする中、光造形による3次元造形を手がける快速成形秋葉原はあまりにも異質なブースを出展した。

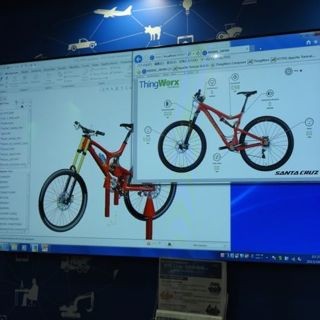

同社のブースに展示されていたのは「トルソ」と名付けられた2体の「作品」だけ。社名や製品名はどこにも掲示されておらず、ITソリューション展のブースというよりはギャラリーのような雰囲気だ。

商談の場を提供することを目的とするDMSでは、開発途中の製品やソリューションはほぼ出品されず、展示される製品やソリューションは「こう使うものですよ」と企業側から提案しなければならない。対して、快速成形秋葉原は展示物の説明や社名の表示は一切せず、2体の「トルソ」を白塗りのブースに設置しただけ。DMSでこうした展示をするのは極めて挑戦的といえるが、同展示会ではかなりの存在感を放っていたし、来場者は「これは一体何だ?」「どうやって作ったんだ?」とイマジネーションを掻き立てられたに違いない。

「トルソ」は東京藝術大学の小野哲也 助教がデザイン・作製した3DCGを、同社が3Dデータ化し、自社開発の光造形機「RAPLAS」を使って造形したもので、ガンダムなどフィクションに登場するロボットをモデルに再構成し、人間サイズのロボットをイメージして創られている。同社の侭田勝由 General Managerと小野助教に共通の知人がいたことがきっかけでスタートしたプロジェクトだという。

2体展示されているのはそれぞれ材質が違うためで、向かって右側の「トルソ」は水溶性紫外線硬化樹脂という素材で造形されており、左側の「トルソ」は硬化樹脂のモデルを型にインテグラルスキンフォームという難燃性軟質ウレタンで制作されている。

今年の3月にプロジェクトがスタートし、造形に入ったのは5月下旬のこと。制作にはかなりのエネルギーを要したようで、同社の侭田勝由 General Managerによれば「光造形(写真右)は1800万円、鋳型(写真左)は400万円の値段が付くくらいの工数がかかっている」と語った。