産業技術総合研究所(産総研)は3月10日、ファインセラミックスの破壊じん性を簡便かつ高精度に測定する手法を開発したと発表した。

同成果は、同所 先進製造プロセス研究部門 セラミック組織制御プロセス研究グループの宮崎広行主任研究員らによるもの。詳細は、3月17~19日に慶應義塾大学 日吉キャンパスで開催される「日本セラミックス協会2014年 年会」にて発表される。

ボールベアリングや切削工具をはじめ、高性能小型ファインセラミックス製品の市場は拡大しており、製品の機械特性評価手法として、圧子圧入(IF)法による破壊じん(靱)性試験(JIS R 1607)の重要性がますます高まっている。しかし、これまでの圧子圧入法では、金属顕微鏡を用いても、亀裂先端の位置の同定が困難な場合があり、破壊じん性算出に必要な亀裂長さの正確な読み取りに熟練が必要だった。このため、再現性が劣る場合もあり、海外では圧子圧入法は敬遠されていた。

産総研では、ファインセラミックスの圧子圧入法による破壊じん性試験方法の国際標準化に向けて、測定値の再現性が高く信頼性のある高精度な測定手法の開発に取り組んできた。これまでに、従来手法の再現性の低い原因が亀裂長さの読み取り誤差にあることを明らかにし、これを解消する手法として、倍率が40~50倍と高倍率な対物レンズを用いて、総合倍率を400倍以上とした金属顕微鏡に可動ステージを組み合わせた測定手法を提案し、国内外の研究機関によるラウンドロビン試験などで高い再現性が得られることを示してきた。しかし、一部のセラミックスでは亀裂先端のコントラストが薄く、同手法によっても再現性の向上に限界があり、亀裂先端のコントラスト自体を強くすることが求められていた。

圧子圧入法による破壊じん性試験では、ダイヤモンド圧子の圧入により生成した亀裂の長さを測定する。従来の手法では、亀裂先端のコントラストが弱く、表面を鏡面研磨しても微細な凹凸が残り、表面の凹凸による光の乱反射の影響があるため、金属顕微鏡の高倍率観察で空間分解能を向上させても、亀裂先端位置を特定することが困難な場合があった。

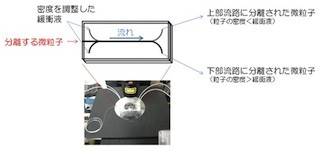

今回開発した技術では、市販の透明塗料をある濃度範囲に希釈した可視化溶液を圧子圧入後の試験片表面に塗布し透明被膜を形成する。この透明被膜によって表面が平滑化し乱反射が低減され、亀裂先端がより鮮明になったと考えられるという。また、亀裂付近では透明被膜の膜厚がわずかに異なるため、亀裂と離れた部分とは異なる光の干渉色を示している。これにより、亀裂先端が着色して見えるため、より一層鮮明に亀裂を観測できる。透明塗料の濃度が薄いと、皮膜の厚みが不足してこのような効果は得られず、反対に、濃度が濃いと皮膜が厚すぎて亀裂自体が見えにくくなってしまうため、最適な濃度範囲になるよう調整している。これらの効果により、同技術を用いると、広く一般に普及している総合倍率100~200倍程度の通常の金属顕微鏡を用いた観察でも、高い精度で亀裂長さを測定することができるようになったとしている。

また今回、大学や公的研究機関、民間企業の研究所など、9つの研究機関が参加して国内でのラウンドロビン試験を行った。共通の試験片を用いて今回開発した技術で各機関が破壊じん性の測定を行ったところ、高い再現性が得られ、同技術が有効であることが示された。同手法が、国際規格ISOとして採用されれば、小型セラミックス製品の機械特性の公正な評価が可能となり、日本製品の国際市場でのシェアの拡大につながる。また、これまで測定者による主観性の違いにより、測定値がばらつくことも多かったが、亀裂先端のコントラストが強くなるためコンピュータを用いた画像解析による自動計測も可能となり、測定の省力化と信頼性の増大が期待される。

今後は、海外研究機関の協力を得て、同一試料を用いたラウンドロビン試験を実施し、今回開発した試験方法が容易に実施でき、測定値の再現性が高いことを実証していく。これにより、国内外を問わず、同手法が簡便で高信頼性の測定方法であることを周知し、国際標準化機構(ISO)に国際規格として提案する予定とコメントしている。