NECと新エネルギー・産業技術総合開発機構(NEDO)による技術研究組合 単層CNT(カーボンナノチューブ)融合新材料研究開発機構(TASC:Technology Research Association for Single Wall Carbon Nanotubes)は9月24日、大面積の電子回路を低価格で製造可能とする「印刷CNT薄膜トランジスタ(印刷CNT-TFT)」において、高速動作させた際の「寄生成分」の低減と出力電流の向上に成功し、電子機器の制御回路への応用が可能な動作速度500kHzを実現したことを発表。NEC本社にて、NEC スマートエネルギー研究所研究部長の萬伸一 工学博士(画像1)により記者会見が行われた。

また会見には、「CNTの父」ことNEC 中央研究所の飯島澄男特別主席研究員(名城大学大学院 理工学研究科教授、産業技術総合研究所 ナノチューブ応用研究センター センター長兼任)も参加(画像2)。飯島特別主席研究員は、NEC基礎研究所の主席研究員時代の1991年にCNTを発見した人物として世界中にその名を知られており、毎年ノーベル賞受賞候補として名が上がる、日本人科学者のビッグネームの1人である。会見では、そんな飯島特別主席研究員による、発見の経緯も含めたCNTについての解説が行われた。その模様も併せてお届けする。

CNTとはどういった物質なのか

会見ではまず飯島特別主席研究員によるCNTの解説から行われた。CNT(画像3)は非常に可能性のある物質として有名であることから、どんなものかご存じの方も多いだろうが、改めて説明しておく。CNTは、グラファイト(黒鉛)から生成される、ナノスケールの炭素(ナノカーボン)材料の1種だ。CNTは文字通りチューブ型をしているわけだが、そのほかにもサッカーボール型の「フラーレン(C60)」やCNTの底(ともフタともどちらとも取れる)が閉じた様な形の「カーボンナノホーン(CNH)」(画像4)、炭素原子6個を正六角形の拡張点に並べたシート「グラフェン」などもナノカーボンの仲間である(画像5)。

CNTは直径は1~数10nmほどで、長さは約1~数10μmほど。構造としては、グラフェンを丸めてつなげたチューブで、6つ目網の竹カゴに似ており、層の数、巻き方、太さによって物性が大きく変化するのが特徴だ。

その層の種類は1枚のグラフェンシートを丸めた単層のものと、複数枚を重ねて丸めた多層と大きく2種類ある。そして巻き方は2種類。グラフェンシートを斜めに丸めたらせん構造型と、グラフェンシートを軸に直角に丸めたらせんではない構造のもののとなっている。

そしてCNTの優れた点としては、まず「強い」ことが1つ。鋼鉄の20倍で、繊維方向の引っ張り強度はダイヤモンド以上。直径1cmに束ねることで、約1200tを支えることが可能だ。引っ張り強度とも似ているが、「伸びにくい」点も1つ。引っ張った時に元に戻ろうとする力が強いのだ。さらに、同じ体積比でアルミニウムの半分以下という「軽さ」もポイント。そして「安定」していることも優れた点だ。室温や大気中で取り扱いが可能、溶液中での分解もない。酸素が内環境であれば、2000℃の高温にも耐えることが可能である。その一方で「熱を伝えやすい」物質でもあり、銅の10倍という高い熱伝導性を持つ。

また電気的特徴としては、「金属・半導体の性質を有する」点がある。CNTの太さとグラフェンシートの巻き方を工夫することによってそれらの性質を得られ、特に単層の場合は半導体の性質を得られる形だ。ただし現状、金属・半導体CNTの作り分けを制御することはできないため、高精度に分離する技術の開発が進められているという。さらに、「電子の移動が速い(「キャリア移動度」が大きい)」のも特長で、一般的な半導体材料であるシリコンの10倍だ。そして「電気を流しやすい(一度に多くの電子を通しやすい)」のもポイントで、多層CNTの場合は銅の100倍にもなるのである。

このように優れた点をいろいろと有するCNTだが、発見から20年以上が経ち、世界中で実用化や応用がなされるようになってきた。例えば強さや軽さという点から、樹脂にCNTを混ぜてテニスなどのラケットのフレームや、車のダンパーが作られている。電気の通しやすさという点では、スマートフォン用の小型タッチパネルの透明電極材料もそうだ。画像2の飯島先生が持っているスマートフォンも中国製なのだが、タッチパネルにCNTが応用されているものだという。

今後の実用化が期待されるものとしては、電子移動の速さ、半導体の性質から、曲げられる電子機器を生み出す「プリンタブル(印刷)エレクトロニクス(印刷トランジスタ)」技術がある。今回の印刷CNT-TFTも、もちろんこの印刷エレクトロニクス分野の1つだ。さらには、強さや伸びにくさという点から、宇宙(軌道)エレベーターのケーブル、高さ1kmの超高層ビル、大型橋梁のケーブルなどの建築関係。軽さと強さという点では、樹脂・金属にCNTを混ぜることでの飛行機や宇宙船の構造材料などが挙げられている。また電気の流しやすさから、モーター(コイル)の銅配線にCNTを混ぜて配線量を減らしての自動車の軽量化への応用なども研究中だ。熱の伝えやすさの点では、CPUなどの電子部品の冷却装置としてIT機器への搭載などが考えられている。

CNTの主な生成方法は、まず「アーク放電法」がある(画像6)。2本のグラファイト棒を近づけて高い電圧をかけると電極間で発生する「アーク放電」により炭素が蒸発するのだが、それによって発生したススの中にCNTが生じるというものである。同法法は、金属物質などの不純物や欠陥が少なく、単層・多層問わず生成できる点が長所だが、大量生成は困難である。

それから「レーザー蒸発法」は、グラファイト棒にレーザーを照射して炭素を蒸発させ、高温化することでCNTが成長するというものだ。純度の高い、単層CNTを生成できる点が優れているが、これまた大量生成には向かない点が欠点となっている。

そして、炭素を含むガスを熱で分解して、ニッケルやコバルトなどの微粒子の上にCNTを成長させるのが、「CVD(Chemical Vapor Deposition:化学気相成長)法」だ。上の2点が不得意とする単層・多層問わず大量生産できる点が長所だが、不純物や欠陥のあるものも多く生成されてしまうというのが短所で、現在のところ、どの方法も一長一短といった感じである。

大量生産できてなおかつ高純度という前述の3手法のいいところ取りをした生成手法ももちろん研究されており、その1つが「スーパーグロース法」だ。CVD法の改良型であり、ガスの中に水分を混入させている点が特徴。長く、高純度な単層CNTを大量・効率的に生産できることから、生産コストの低減が期待されており、TASCで研究が進められている手法だ。

TASCで研究されているCVD法の改良型の生成手法はもう1つあり、「eDIPS(enhanced Direct Injection Pyrolytic Synthesis:改良直噴熱分解合成)法」がそれである。炭素ガスを2種類以上使用する方法で、校本質かつ不純物が少ない単層CNTの量産が可能で、トランジスタなどのエレクトロニクス応用に向いているのが特徴だ。

そのほか、単層CNTにDNAや界面活性剤などの添加物を混ぜることで生じる、耐電量や質量の差を利用して分離を行う金属・半導体CNTの分離技術や、1本ずつ取り出したり同じ方向に向けたり結合させたり(画像7)するなど、ケーブルを初めとする構造物への利用に向けた研究も行われているのである。

以上、CNTに関しての特徴などを早足ではあるが、紹介させてもらった。飯島特別主席研究員は、1991年にフラーレンのそばに発生していた針状の炭素結晶を発見し、それが後にCNTとして名付けられるわけだが、それ以前の基礎研究があったからこそ、発見に至ったとしている。飯島特別主席研究員は、まず1971年に、米アリゾナ州立大学で高分解能電子顕微鏡を用いて、世界で初めて金属原子を直接観察することに成功しており、電子顕微鏡を用いた物質の原子レベルの観察ということに非常に興味があり、長年熱意を持って研究に取り組んできたという。

そして1984年には安定した物質の金が、超微粒子(サイズxx)になると不安定になる(原子が動き、配列が変わる)ことを、世界で初めて発見。そして、日本で高分解能電子顕微鏡を用いた新材料の研究をさせてくれるということで、1987年にNECに入社したという(当時47歳、2013年現在73歳)。そして前述したように1991年のCNTの発見につながり、1998年にはCNHの発見にも至ったというわけである。

印刷CNT-TFTでの世界最高の動作速度を実現

続いては今回の、NECが目指す印刷エレクトロニクス分野に関する成果の、印刷CNT-TFTでの世界最高の動作速度を実証したことに関しての解説を、萬工学博士が行った。

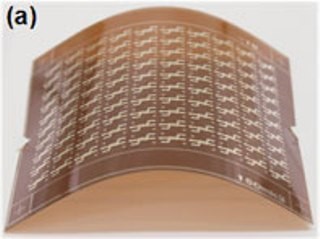

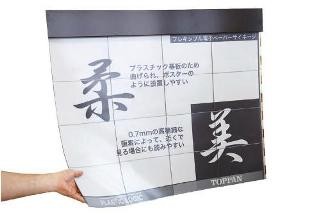

印刷技術を用いて、あらゆるものの上に電子回路を形成する印刷エレクトロニクスは、電子機器の製造を低価格かつ手軽に行えると共に、フレキシブルな基板上に電子回路を形成できることから、従来にない機能を持ったデバイスや電子機器を実現する技術として注目されている。例えば、柔軟な形状で折り畳みや巻き取りが可能な電子機器やデバイス、軽量で凹凸にフィットしやすいことから身につけても違和感がないウェアラブル・コンピュータ、大面積機器、透明機器などだ(画像8・9)。

そうした従来にない電子機器を実現するためには、演算・スイッチングなどを行うための制御回路が必要であり、印刷で製造可能なTFTの開発が求められているが、まだ課題も多い。要求仕様に必要な性能をまだ達成していないこと、処理能力を決定する半導体インク(材料)に大きな壁があることなどである。

表示デバイスやセンサシート向けの駆動回路としての印刷トランジスタの性能指標としては、動作速度100kHzがシートをフレキシブルにするマイルストーンだという。より具体的には、1000×1000画素(1Mピクセル)のシートの100kHzでスキャンできるライン制御回路が必要というわけだ。そして、そのレベルには従来技術では到達できないため、新たな半導体インクの開発が必須というわけである。

ちなみに画像10の左のイラストにあるように、全体の制御回路には100MHz以上の速度が必要だ。ただし、同じく画像10の右のイラストにあるように、緑色の縦の辺は雑誌や書籍などの背の部分と同様に構造上硬くても大丈夫であることから従来の技術を利用できるため、100MHzの速度は問題にならないという。

ちなみにこれまで同社では、CNTを使用しない一般的な印刷トランジスタの倍以上の移動度を有するCNT-TFTを実現しているが、電子機器の制御回路に応用するためには高速動作時の寄生成分の抑制や出力電流の向上が課題だった。なお寄生成分とは、配線の抵抗、また配線間・対接地間の静電容量や抵抗などのことをいう。

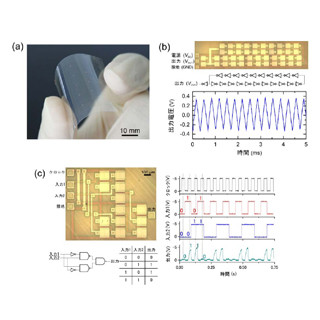

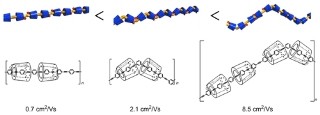

また印刷トランジスタ材料としてのCNTは前述したことと重なるが、機械的に安定(高強度、弾性体)、高耐熱性、溶液中での分解・変質もないといった点から、インク化に適している。同じくCNTの電気的特徴も、キャリア移動度、「電流密度」(単位断面積当たりの電流量)共に大きいことに加え、CNTは電子が乱されずに移動する「バリスティック伝導」が実現できること、移動度は10~100平方cm/Vsほどあること、よって動作周波数が100kHz以上が期待できるというわけである(画像11)。これが有機半導体の場合、電子が飛び飛びに移動するホッピング伝導となり、移動度は0.1~1cm2/Vs、よって動作周波数も高くて10kHzぐらいまでとなってしまうというわけだ。

なお印刷CNT-TFTの製造方法だが、まず電極などを形成し、次にCNTインク(CNT薄膜)を形成して半導体チャネルを印刷し、最後に洗浄・乾燥を行うことで行う仕組みである(画像12上)。

さらなる高性能化へ向けた開発課題としては、印刷精度に起因する電極(ドレインとゲート)の重なりが寄生容量成分となり、高速動作を阻害してしまうことがまず1つ。そして、チャネル中のCNT密度で出力電流が決まることから、チャネル密度を上げると電流リークも増大してスイッチ特性が悪化してしまう点がもう1つだ(画像12下)。

そうした中、今回は「制御回路レベルの動作が可能な100kHz以上で動作する印刷トランジスタの実現」を目的とし、「印刷電極を極細構造にすることにより、CNTトランジスタに発生する寄生成分を1/10に抑制すること」と、「(TASCとの連携により)CNTインクの高純度かを行い、出力電流を10倍に向上すること」の2つを内容として開発が行われた。

そして、「寄生成分を1/10に低減」と「出力電流を10倍に向上」の2点に関する新たな技術を開発することで、今回の印刷CNT-TFTが開発されたのである。1つ目の寄生成分を1/10に低減する技術は、極細印刷が可能な「スーパーインクジェット(SIJ)印刷法」により約2μm幅という電極が作製され、これにより電極同士の重なりの現象を実現したことで、寄生容量減に成功した。

SIJ印刷法は、一般的なインクジェット印刷法の1/1000の体積を噴射させることができ、直径1μmのパターンを描画することも可能である。これにより、寄生成分を一般的な印刷トランジスタの1/10以下に低減させ、ひいては出力電流に対する寄生成分の割合を低減させられたというわけだ(画像13)。なおこれまでのTFTでは、電極同士の重なりが生じてしまい、その部分での寄生成分がトランジスタの出力電流を大きく上回ってしまうため、数10kHzを越える高速動作は困難だった。

2つ目の出力電流を10倍に向上した点では、CNTインクを製造するため、半導体と金属でできているCNTの中から半導体成分のみを取り出す「半導体金属分離」を行う際に、分離手法の改善を行ったことで、CNTインクの半導体純度を従来の95%からCNT純度を98%に向上させることに成功した。金属成分が減少したことで、低リーク化を実現。さらに、半導体チャネル中のCNTの高密度化、電流増強に成功した。出力電流は従来インクでは-0.6μAで、改善インクは-6.2μA(ゲート電圧:-30V、ドレイン電圧:-5V駆動時)となっている。

また分離に使用した溶液中に含まれる添加剤(CNTの分散安定剤)の除去手法を開発し、CNTインクにおける添加剤の含有量を1/50に低減。この高純度・低添加剤CNTインクを用いることで、従来よりも高い導電率を示すCNT薄膜を実現することができ、大きな出力電流を示す印刷CNT-TFTを作製することが可能となったというわけだ。

なお、今回の開発技術の一部は、TASCが2011(平成23)年度よりNEDOから委託された「低炭素社会を実現する革新的CNT複合材料開発プロジェクト」の成果に基づくもので、同じく開発地技術の一部は東京大学との共同研究で進められたものだ。

今回は500kHzを達成したわけだが、今後さらに技術をより高めていくことで、数MHzを超える速度で動作する印刷CNT-TFTも期待できるという。そのレベルに到達すれば、薄型の無線通信機や紙のようなコンピュータ、フレキシブルなモニターなどがいよいよ現実味を帯びてくるというわけだ。

今後、これらの技術を複数のトランジスタ素子を組み合わせた論理回路に応用し、さらに複数の論理回路を組み合わせた印刷制御回路に応用していく予定とした。同社は、印刷CNT-TFTの研究開発を進め、より使いやすい電子機器への応用を目指すとしている。また会見後に萬工学博士に製品化などの話を聞いてみたところ、2015年ぐらいを目指しているという回答をもらった。

なお、今回の印刷CNT-TFTを含めた印刷エレクトロニクスの技術は、極端な話、あらゆるところから情報をインプットしてあらゆるところにアウトプットできるという、あまりにも応用できる分野があるため、どこに使うのがいいのかも検討を続けている最中だという。電子ペーパーとかフレキシブルディスプレイなど、すでに製品化されてきているが、ありとあらゆる電子部品やデバイスなどがペラペラになり、簡単に丸めたりできる時代がもうそれほど遠くないところまできているようで、楽しみである。

また今回の成果に関しては、9月25日(水)から27日(金)まで福岡市で開催される半導体デバイスと材料を中心とする国際会議「SSDM 2013」で発表する予定だ。