東芝が再び車載向け半導体に力を入れ始めた。クルマの電動化(EV化)が進むことがはっきりしてきたため、東芝としては車載向けにこれまで社会インフラや産業機器で培われてきた技術が生かせると判断したからだ。今後の車載用半導体はCASE(Connected、Autonomous、Shared、Electric)あるいはACES(米国ではこの言葉が使われることが多い)で表現されるように(図1)、東芝が得意な半導体製品をこれからの車載用途で生かすことができる。それもパワー半導体、シリコンだけではなくSiCにも力を入れていく。

クルマに必要なパワー半導体

もともと電力会社や鉄道など公共インフラビジネスに強い東芝は、これまでもパワー半導体を得意としてきた。それも産業用やインフラ用の大電力機器が得意中の得意で、それ以外にも車載向けソリューションと、データセンター/サーバー向けのソリューションを持っている。製品ポートフォリオでも、大電力用パワー半導体に必要なアナログICやドライバICなどの社会インフラや産業向けソリューションが豊富だった。

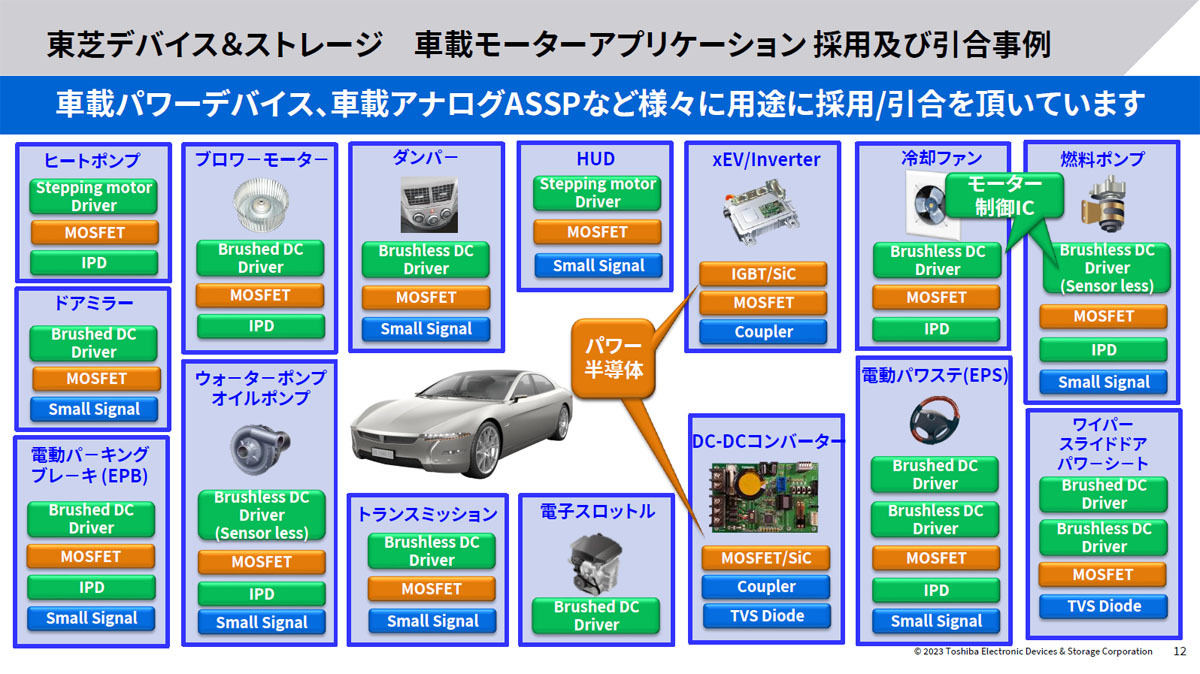

一口に車載用パワー半導体といってもクルマではさまざまなモーターを使う。モーターの回転運動をそのまま使ったり、回転するモーターを直線運動に変えたりすることで、動力源としてモーターを使う。ドアミラーを動かしたりドアそのものを開閉したり、あるいはファン回したりワイパーを動かしたり、様々な動力源としてモーターがある。そのモーターを駆動するデバイスがパワー半導体である。

パワー半導体は、車載向けの用途によって使い分けられる。例えば、図2のように自動車に必要な動力には、さまざまな小型モーターがあり、それらを動かすためにパワー半導体が必要となる。

モーターは、回転子(ローター)と外周のステーターとからなり、共に磁石で出来ており、互いに小さなN極とN極あるいは小さなS極とS極で反発しあうことで位置をずらし回転運動に変えていく。このため基本は交流で動く。バッテリで動かすためには、バッテリの直流を、モーターを駆動するための交流に変える必要がある。直流から交流に変換する回路がインバータである。

図2で紹介した例はEVに限らず、従来の内燃機関のクルマにも使われている。これがEVとなると、ガソリンエンジンに相当するトラクションインバータはもちろん、クルマを動かすバッテリパックを充電するためのOBC(On Board Charger)、バッテリパック内にある数百個のセルを1個ずつ、満充電を超えないように制御するBMS(Battery Management System)、そして、インバータに加えるバッテリパックの電圧約400Vから、12Vあるいは5V系のECU回路ボードの電源電圧に変換するDC-DCコンバータが最低限必要となる。

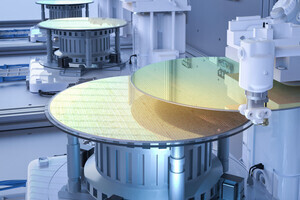

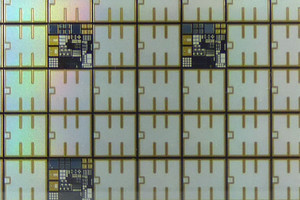

これらのシステムに使われるパワー半導体の内、最も高い耐圧と電流が要求されるのは、インバータとOBCだ。ここにシリコンのIGBTやSiCのMOSFETなどの高耐圧・大電流デバイスが使われる。これ以外の動力源のモーター駆動にはパワーMOSFETが大量に使われる。東芝がパワー半導体の生産ラインとして加賀東芝エレクトロニクスに300mmウェハプロセスラインを作るのは、実は大量のパワーMOSFETを生産するためだ。IGBTのような大電流を流すパワートランジスタはそれほど大量ではない。

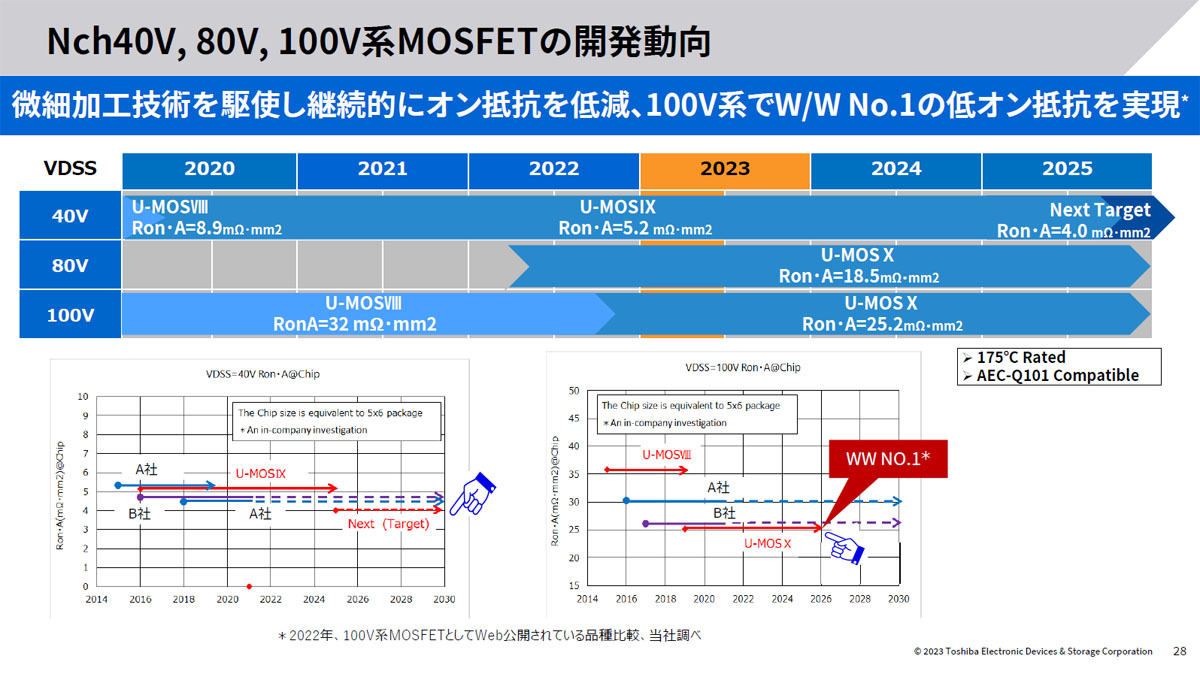

歴史的に1980年ころから登場したパワーMOSFETは、様々な改良を重ねられてきた。オン抵抗と耐圧とはトレードオフの関係にあるため、微細加工技術によってオン抵抗を下げながら、空乏層を基板側の下の方へ広げていくという構造を追求してきた。これによって高耐圧とオン抵抗を両立させてきた。トレンチ技術はその1つだ。現在では、100V系のMOSFETで最小のオン抵抗25mΩ/mm2を実現している(図3)。また、スイッチング損失を減らすため、寄生容量を減らすセル構造も採用してきた。セル構造とは、パワートランジスタは小さなトランジスタを大量に並列接続した等価回路で表現されるが、その小さな基本MOSFETのことを指す。

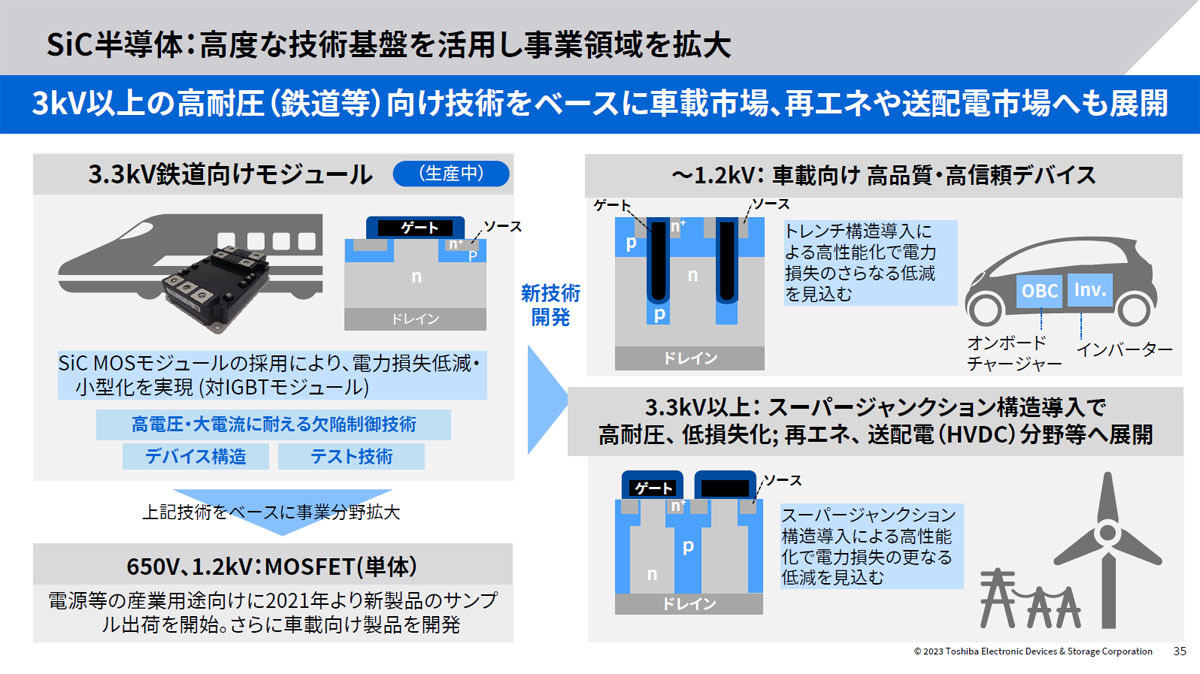

SiCパワー半導体にも注力

シリコンのMOSFETやIGBTだけではなく、絶縁耐圧がシリコンの10倍というSiC材料を使ったMOSFETにも力を入れ始めた。650V耐圧のSiC MOSFETを縦続接続して3.3kV系の鉄道車両向けに実用化、さらに産業用の電源向けにも生産している。EV用のバッテリパックでは400V程度に昇圧しているが、そのバッテリからオン・オフのスイッチング動作をさせるためパワー半導体には650V程度の耐圧が必要となる。過渡応答では瞬時に600V程度の電圧(オーバーシュート)が発生するため、パワー半導体の耐圧はそれ以上が必要となるからだ。

多くのEVは400Vに昇圧しているモデルが多いものの、新型EVには800Vまで昇圧するモデルも登場している。800V系のクルマには耐圧1200VのSiC MOSFETが求められるため、SiC MOSFETが本格的に使われるようになるのは800Vからだろうという見方は多い。東芝は、Si MOSFETでも使われているスーパージャンクション方式の構造をSiCに導入し(図4)、3.3kV以上の幹線電力網向けのSiC MOSFET開発にも取り組んでいるという。幹線電力網では、風力やソーラーなどの再生可能エネルギーにSiCを使えば、必要なパワートランジスタの数量を減らせるためSiCのメリットが生きてくる。

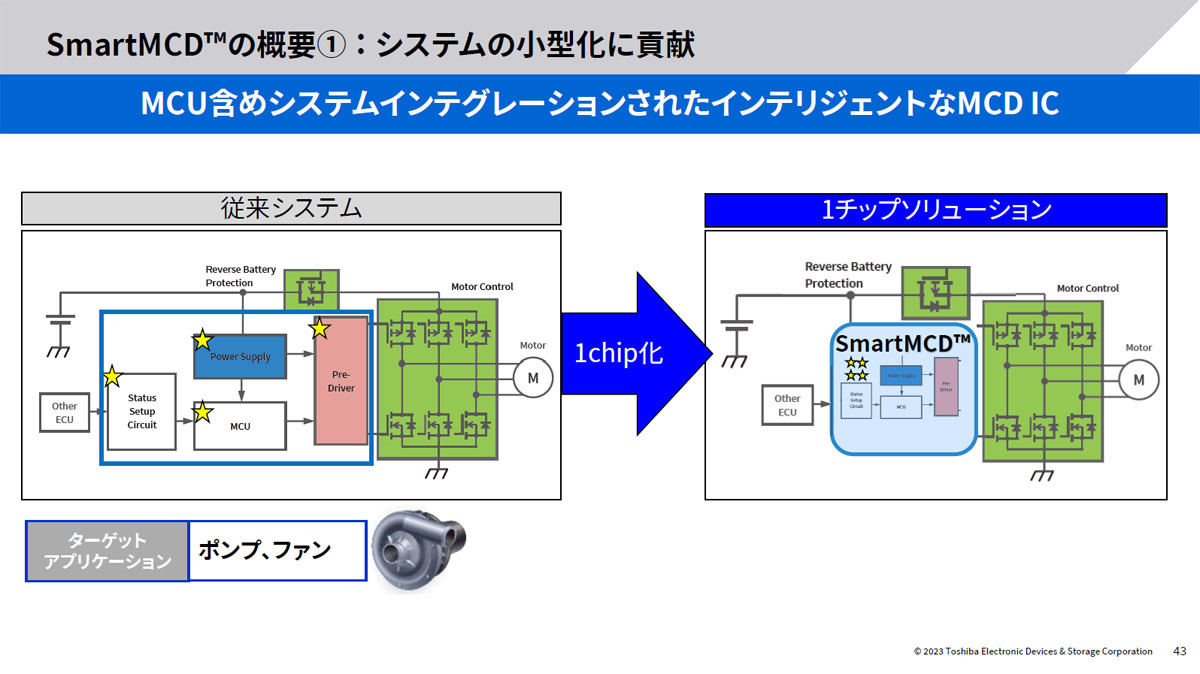

EVのトラクションインバータでは、大電力のIGBTやSiCが使われるが、小型モーターの用途ではパワーMOSFETが多い。小型モーター用の駆動回路ではマイコンとドライバICやPMICを集積化するIC「SmartMCD(Motor Control Device)」(図5)も東芝は開発している。マイコンのCPUに機能をプログラムで追加したり改良したりすることができるため、柔軟性があると同時に、電力当たりの性能は向上する。東芝はハードウェアのリファレンスボードとカスタマイズするためのソフトウェアを提供している。

クルマそのものの設計にはモデルベースの設計がよく使われているが、東芝はそのモデルベース設計をパワー半導体の熱設計やノイズ(EMI)設計にも導入している。AnsysのTwinBuilderにパワー半導体の熱とノイズのシミュレーションを組み込み、例えば電動パワーステアリング操作をした時にパワートランジスタが発する熱とノイズをシミュレーションでテストできるように組み込んでいる。

東芝はこれから電動化によって拡大する車載モーター市場に向け、パワー半導体からモーター制御用IC前のソリューション提供に力を入れていく。このほど開いた記者説明会はその狼煙であった。