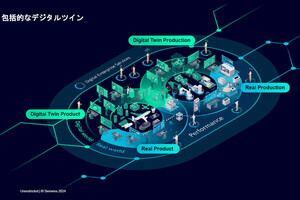

名古屋大学(名大)、理化学研究所(理研)、グローバルウェーハズ・ジャパン、アイクリスタルの4者は3月24日、仮想空間上に構築したデジタルツインを接続して高速に最適化するプラットフォーム「メタファクトリー」を開発し、シリコン(Si)ウェハ製造からCMOSイメージセンサ製造までの製造工程全体のメーカーを超えて一貫した最適化を実現したことを共同で発表した。

同成果は、名大 未来材料・システム研究所(IMaSS)の宇治原徹教授、理研 革新知能統合研究センターの沓掛健太朗客員研究員(現・IMaSS 准教授)、グローバルウェーハズ・ジャパンの永井勇太参事、アイクリスタルの髙石将輝代表取締役、同・関翔太取締役技術統括、ソニーセミコンダクタマニュファクチャリングの谷川公一主幹技師らの共同研究チームによるもの。詳細は、3月14日~17日に千葉県野田市の東京理科大学 野田キャンパスにて開催された「第72回応用物理学会春季学術講演会」にて発表された。

半導体デバイスの製品開発は激化の一途をたどっており、短い開発サイクルでの性能改善が不可欠となっている。しかし、従来の個々のデバイス製造工程内における改善には限界が見られていることに加え近年、デバイス性能を極限まで高めるためには、Siウェハ内部の不純物濃度分布や結晶の欠陥密度分布を、デバイス構造に合わせて精密に制御する必要性が明らかになってきた。このような背景から半導体デバイス製造工程においては、上流のSiウェハ製造から下流のデバイス製造に至るまで、全行程を最適化することが極めて重要となっている。ところが現状では、企業間の壁が存在することもあり、ウェハ製造とデバイス製造が連携してプロセス最適化を行う体制は確立されていない。その主な理由には、企業間でプロセスデータやデバイス特性データといった極めて機密性の高い情報を共有した上で、膨大なプロセスパラメータを最適化することへの懸念が挙げられる。

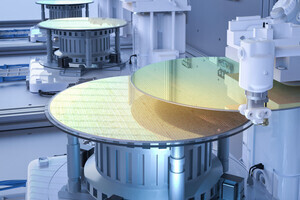

そこで研究チームは今回、材料からデバイスに至るまでの企業を横断したプロセス最適化の有効性を検証するため、Siウェハメーカーであるグローバルウェーハズ・ジャパンと、半導体デバイスメーカーであるソニーセミコンダクタマニュファクチャリングが共同で、先端CMOSイメージセンサのノイズ特性改善をモデルケースとして、Siウェハ製造プロセスからCMOSイメージセンサ製造プロセスまでの一貫した企業間の製造工程全体の最適化を目指したという。

今回の最適化を実現する計算技術の開発においては、アイクリスタルがデジタルツインを構築し、理研と名大が効率的な最適化アルゴリズムの開発を担当。また、このようなプロセス全体の最適化技術をCMOSイメージセンサの課題解決に留まらず、多様な半導体材料から半導体デバイスへの応用を目指し、アイクリスタルにより、プロセス全体の最適化のための新たなプラットフォームとしてメタファクトリーが構築された。

BMD(Bulk Micro Defect)と呼ばれる欠陥の密度分布を理想的な分布に近づけるための目的関数(BMD_bulkおよびBMD_surface)、およびドーパント濃度分布を理想的な分布に近づけるための目的関数(Dopant)に対して最適化を実行すると、最適条件を取得する(目的関数の向上が収束する)までに1万回以上の条件探索が求められる。この膨大な条件探索を従来のシミュレーションによって行った場合、必要とされる時間は1年にも及ぶ。加えて、製品開発のための最適化は、制約条件などを変更して何度も繰り返し行う必要があるため、シミュレーションを用いた最適化では結果的に数年を費やしてしまい、最適化期間を製品開発サイクルに収めることは困難である。

それに対し、今回開発されたデジタルツイン(AI)を用いた最適化手法では、1万回の条件探索をわずか8時間で完了することが可能とのこと。高速での処理が可能なデジタルツインを用いることにより、Siウェハ製造からCMOSイメージセンサ製造に至るまでの最適なプロセス条件を短期間(シミュレーションと比較して約1/1000)で取得することに成功した。

研究チームは、今回の研究で得られた半導体プロセス全体の最適化に関する成果が、企業を横断した最適化の必要性を明確に示すものだとする。また今回の手法は、CMOSイメージセンサに限らず、多様な半導体材料から半導体デバイスに至るまで共通して展開可能な方法だ。ただしその一方で、機密性の高いプロセスデータやAIモデルの秘匿性を維持した状態で、企業を横断した全行程の最適化をいかに実現するかが、今後の重要な課題であるとしている。