OKIと日清紡マイクロデバイスは10月17日、日清紡マイクロの局所シールド技術とOKIのCFB技術を組み合わせることで、アナログICの3次元集積を実現したことを発表した。

アナログICは、現実社会の光や音、熱などさまざまなアナログ情報をロジック半導体のような演算処理で必要となるデジタル化するために活用されており、IoTやデジタルツイン時代の本格化に伴い、その市場拡大が期待されているが、数が増えるのと併せて、弱い信号をノイズの影響なく正確にとらえつつ、設計の自由度を高めるための小型化や機能統合などが求められるようになっている。

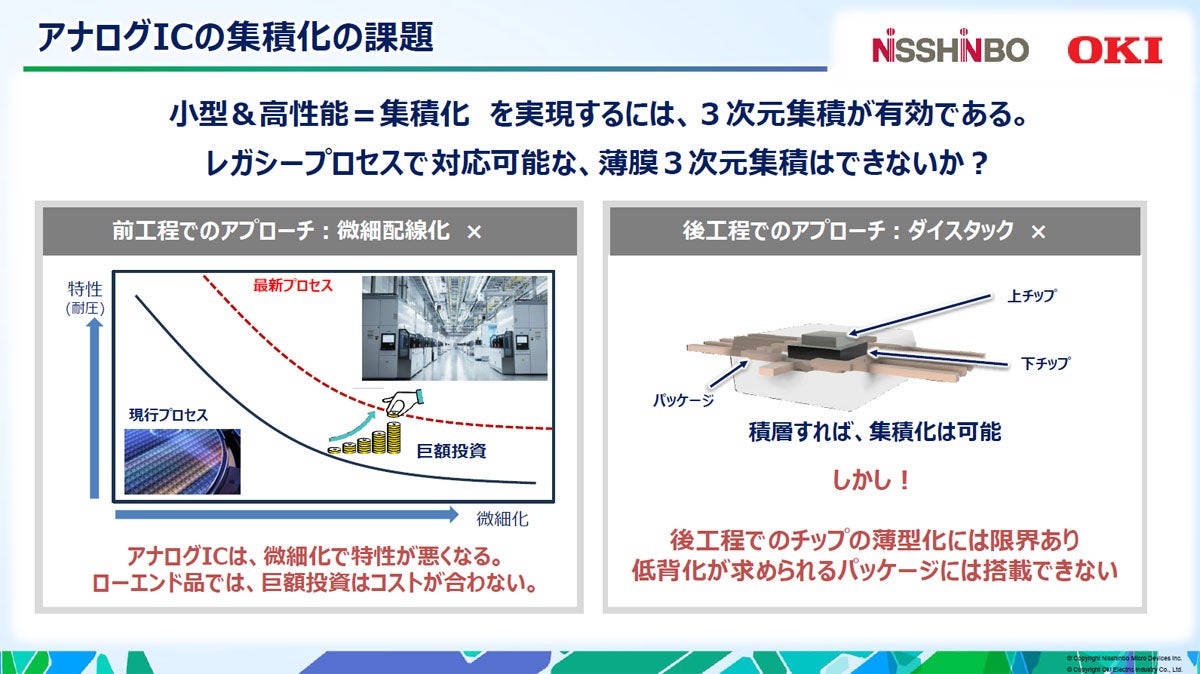

しかし、アナログICはデジタルICと比べて、集積化という面では、場合によっては数十Vという高電圧を扱う必要があるため、プロセスの微細化に伴い、特性悪化に伴う耐圧の低下やノイズの発生という課題があり、何らかの手法で改善する必要があることから、必ずしもロジック半導体のようなサブナノオーダーといった微細プロセスは活用されてこなかった。

また、ロジック半導体の周辺に配置されるシステムの下支えともいえるデバイスであることから、低価格であることが求められ、巨額な投資コストをかけると採算が合わないという課題もあり、レガシープロセスで安価に製造することも求められてきた。

ロジック半導体やメモリ半導体などでは近年、後工程においてダイを積層、もしくは隣接配置する2.5D/3Dパッケージング技術の活用が進んでおり、アナログICも2層化といった動きがあるものの、ダイの薄型化には従来手法ではハンドリングなども含め限界があり、低背化が求められるパッケージへの複数積層は難しいという課題があった。

-

アナログICは基本的にプロセスの微細化による性能向上、いわゆるムーアの法則が成立する半導体ではないため、これまで微細化はあまり進んでこなかったが、それでも近年は90nmプロセスなど、徐々に微細化は進んできている

局所シールドとCFBで高性能な積層アナログICを実現

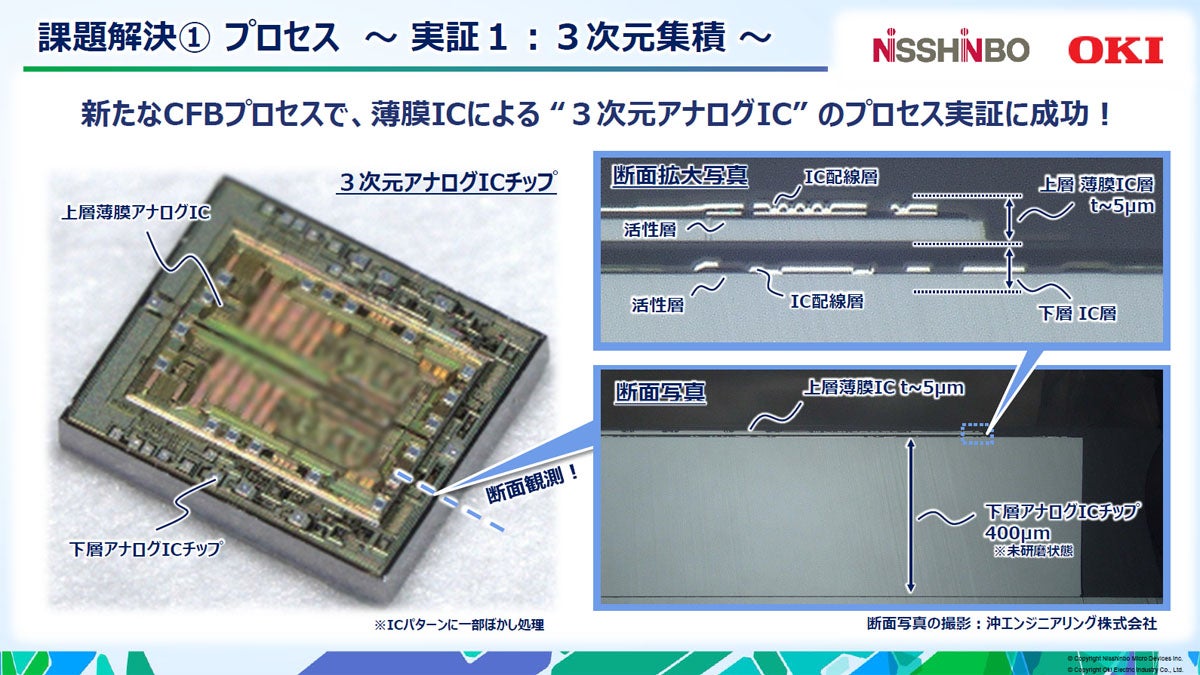

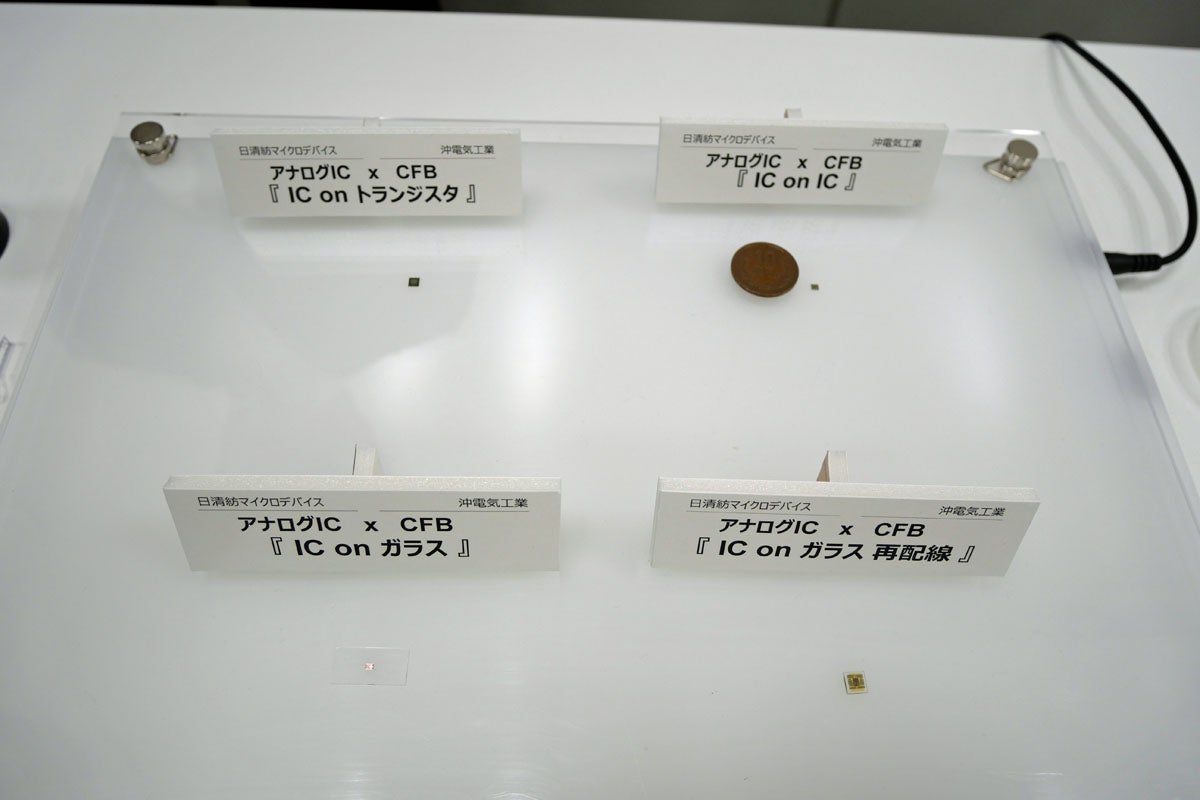

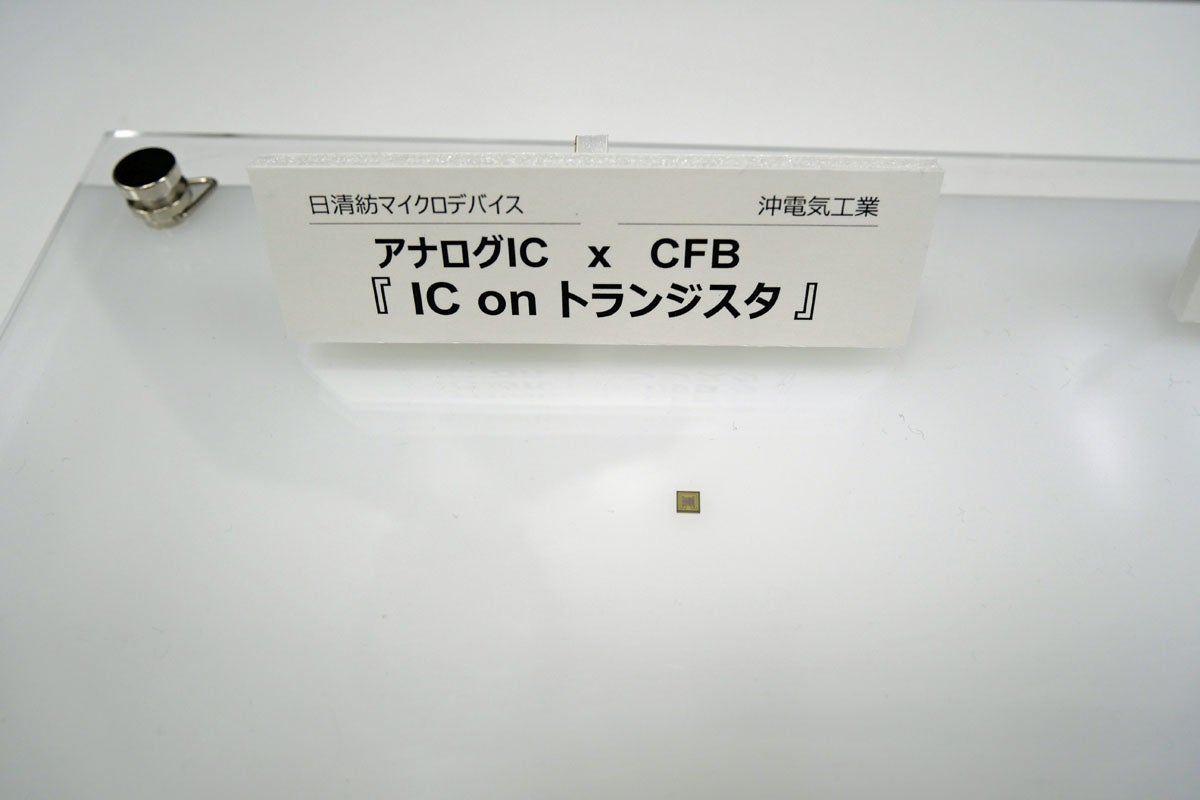

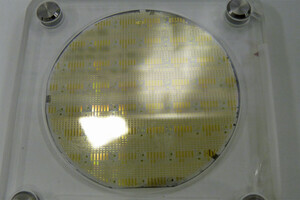

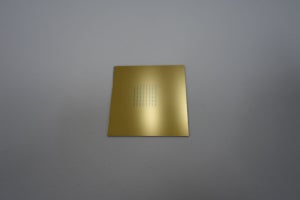

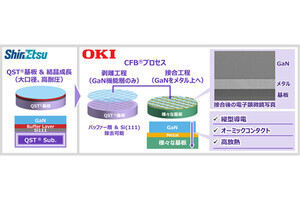

今回の2社の協業は、こうした課題をレガシープロセスでありながら、薄膜化したアナログICを重ねることで解決しようという取り組みを推進するもので、下層のアナログICの素子を形成した機能層の上に、OKIの結晶膜を成長基板から剥離し異種材料基板へ接合する技術である「CFB(Crystal Film Bonding)技術」を活用して5μmほどの薄さに剥離した機能層を含む薄膜ICを重ね合わせることが行われた。

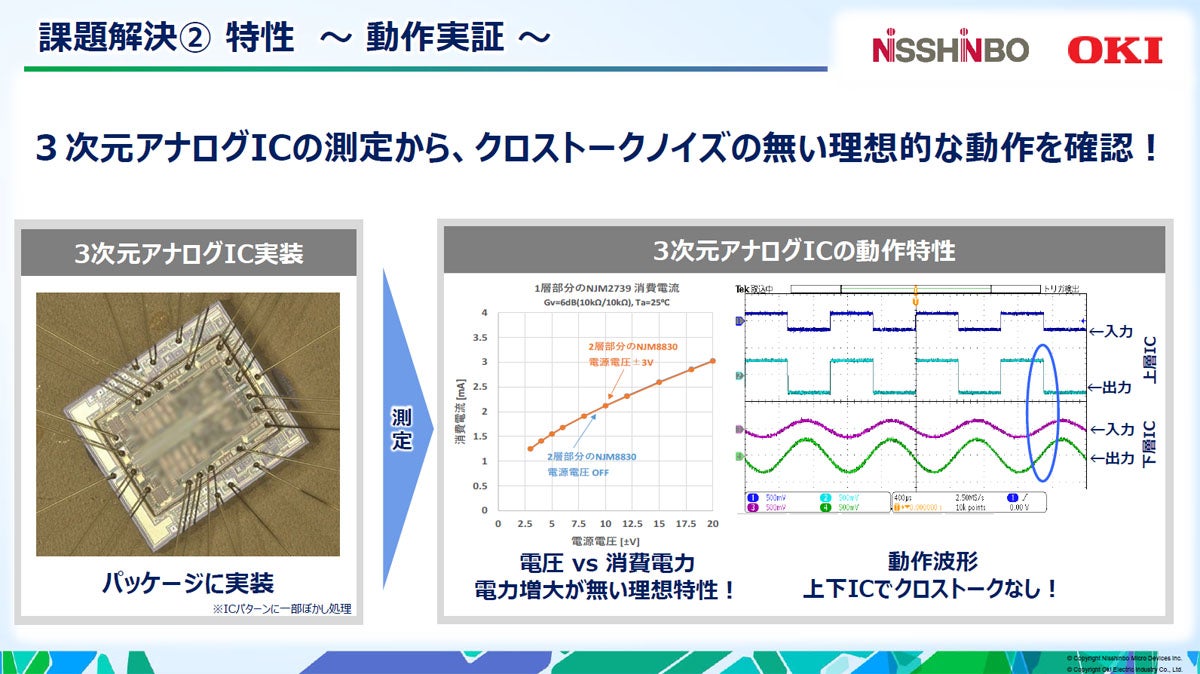

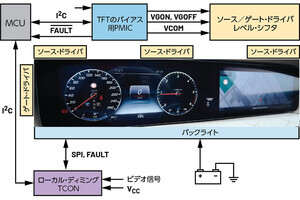

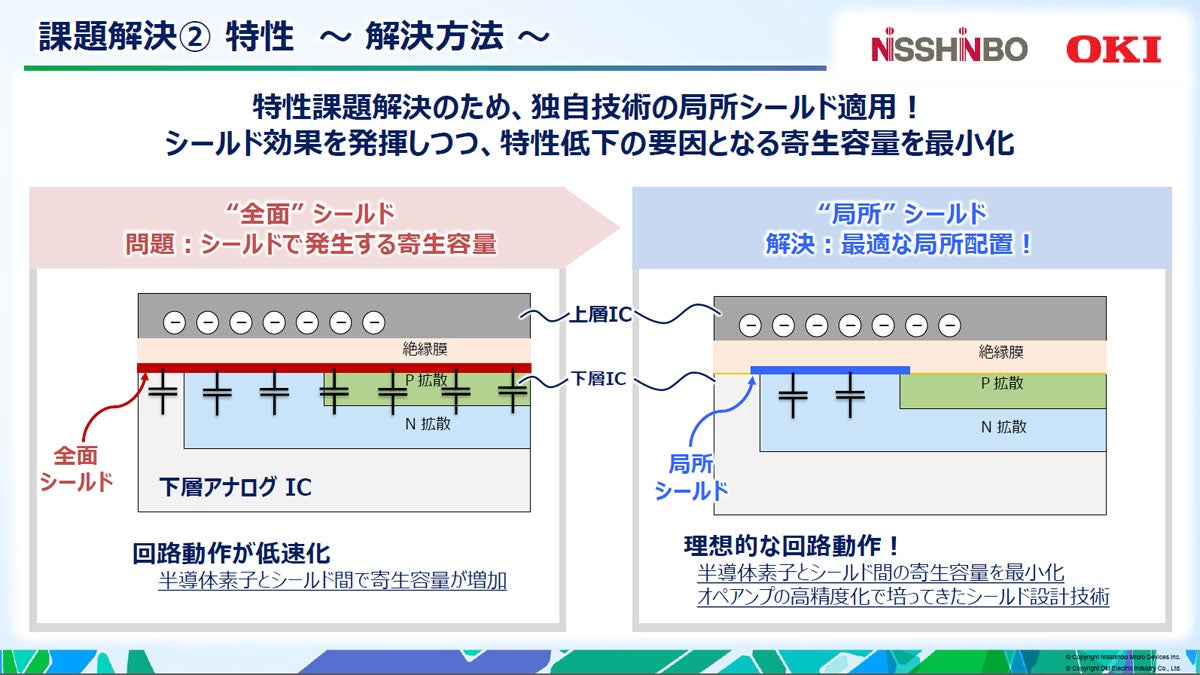

アナログIC同士を近づけると、高い電圧がかかる際に、上下の機能層の間に片方の回路が動作した時に、向かい合うもう1つの回路に静電誘導が発生することで、クロストークノイズが発生するという問題が生じることとなる。また、この際、影響を受ける方のアナログICのP拡散領域が拡大し、抵抗が下がることから、消費電力が理想動作状態よりも高くなってしまうという問題のほか、実際の波形としてスパイクノイズが生じることも確認。こうしたノイズはセンサからの信号の誤動作につながることとなるため許容できるものではなく、そうしたクロストークノイズの抑制手法として日清紡マイクロデバイス側で、長年培ってきたオペアンプの高精度化技術に基づく、素子の最適な箇所のみ局所的に金属シールドを配置する「局所シールド技術」を開発。これにより、回路の特性を落とすことなく、信号干渉を抑えることに成功したという。

-

局所シールド技術のイメージ。ウェハ上面すべてをシールドで塞げばノイズは抑えられるが、代わりに寄生容量が発生し、コンデンサ的に電荷を貯めないと次の動作に移れなくなり、回路動作が遅くなるという課題が生じることとなる

実際に、ワイヤボンディングで2つのアナログICを積層して動作させたところ、回路ごとの通電と個別動作が確認することに成功したとする。

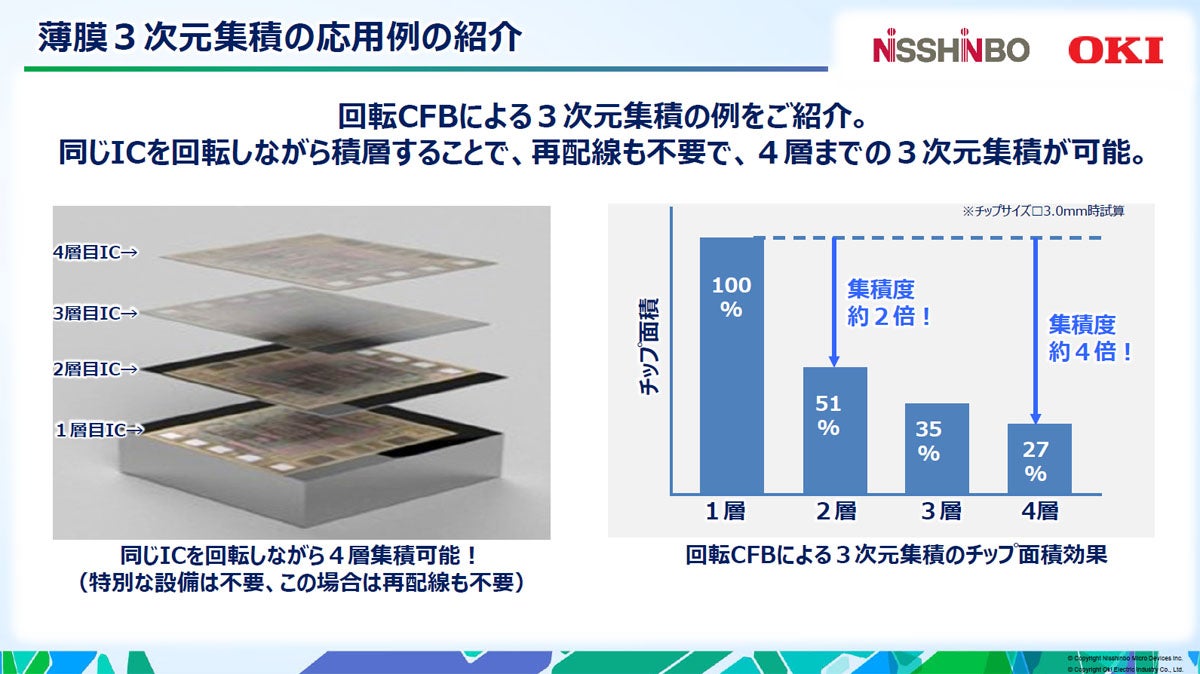

また、CFB技術は貼る方向も変えることができるため、例えばICのレイアウトとしてボンディングパッドをダイの一方向に集約することで、ICを1層ごとに90°回転して積層すると、各層ごとのボンディングパッドにほかのボンディングパッドが干渉することなくボンディングワイヤを引き回すことができるようになるといった安価ながら高性能なアナログICも作ることができるようになるという。

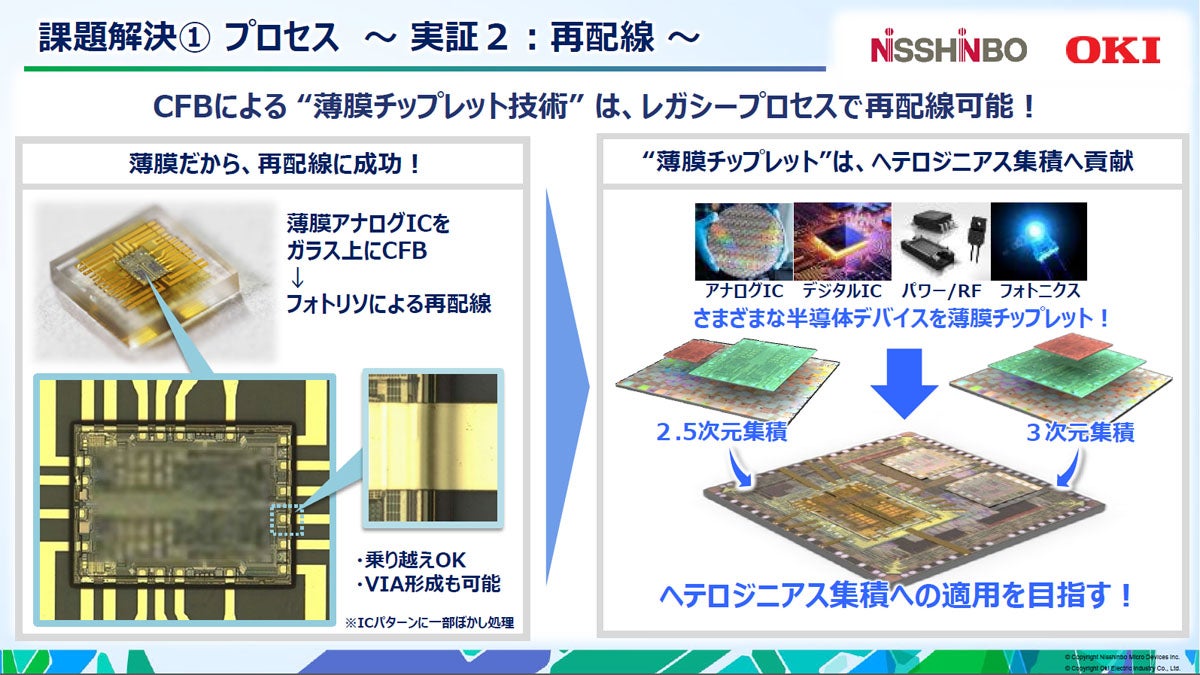

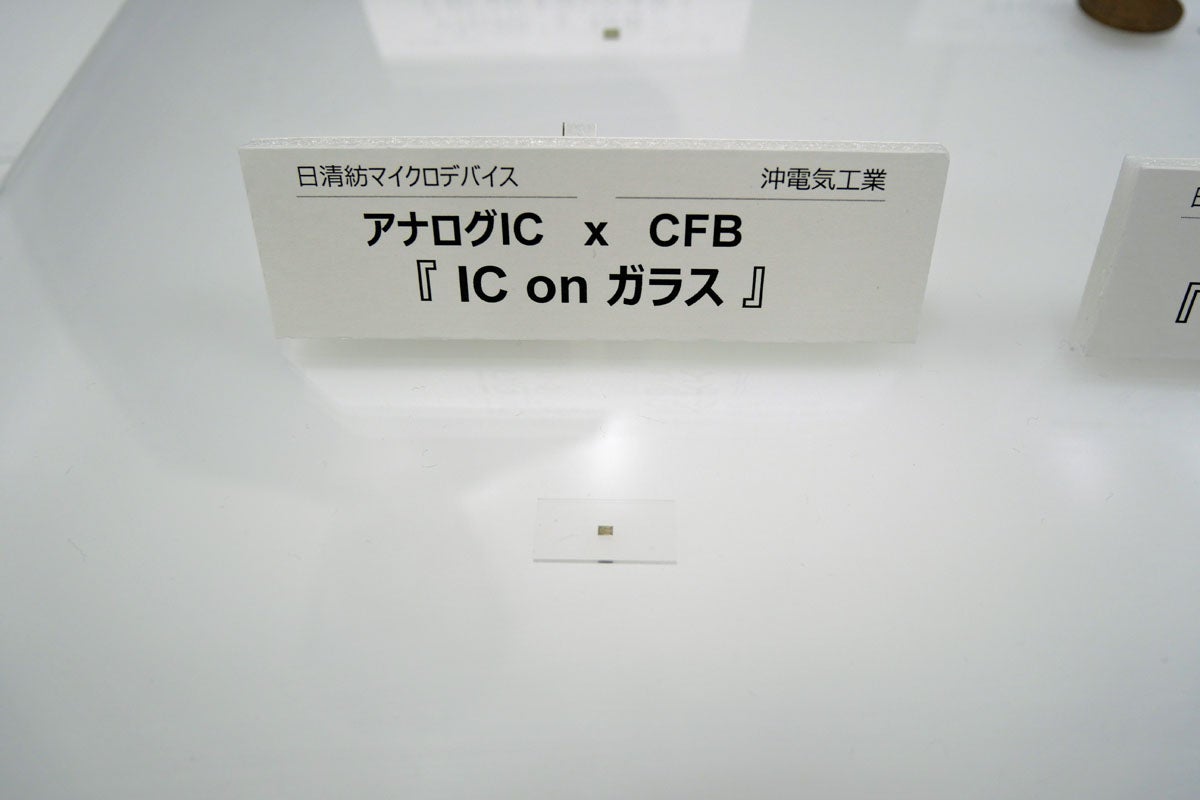

さらに、今回の取り組みではCFBをガラス基板上に実装し、フォトリソグラフィを活用した再配線の形成にも成功。OKIではこれを「薄膜チップレット技術」と命名したとのことで、ヘテロジニアスな半導体パッケージの実現の要素技術となるとの期待を示す。

今回の2社の協業の流れとしては、前工程を日清紡マイクロデバイスが担当。局所シールドまで付与した状態のウェハをOKIに提供。OKIがCFBの研究開発・生産拠点として位置付ける高崎工場にて上層ICの剥離、下層ICの上にSiO2などを用いた絶縁膜を形成。その上に上層ICを貼り合わせ、積層状態のウェハを受け取った日清紡マイクロデバイスが後工程を行い、製品として販売することが見込まれるという。

なお、日清紡マイクロデバイスでは、これからどういった機能を搭載した製品を販売するかはまだ検討中と説明しており、今後、顧客とも話し合いを進めていき、どういった製品にするかを決め、2026年中の量産化を目指すとしている。