機械的特性

クアーズテックが手掛けるファインセラミックスのよく知られている優れた性質に機械的特性があります。先進セラミック材料は、金属と樹脂を上回る性能を提供するように設計されています。それらの高性能な機械的特性には、硬度、耐摩耗性、剛性、密度、破壊靭性、その他の各種用途特有の機械的要件が含まれており、多くの場合、鋼鉄、合金、樹脂のそれを超えています。

中でもクアーズテックのファインセラミックスには極めて高い硬度のものがあることが知られています。取り扱っている材料には、ダイヤモンドを除く、既知のあらゆる金属や天然材料よりも硬いものがあります。これが機械的消耗や磨耗に優れる理由です。セラミック部品の摩耗寿命が、従来の金属よりも10~100倍長くなることは珍しくありません。

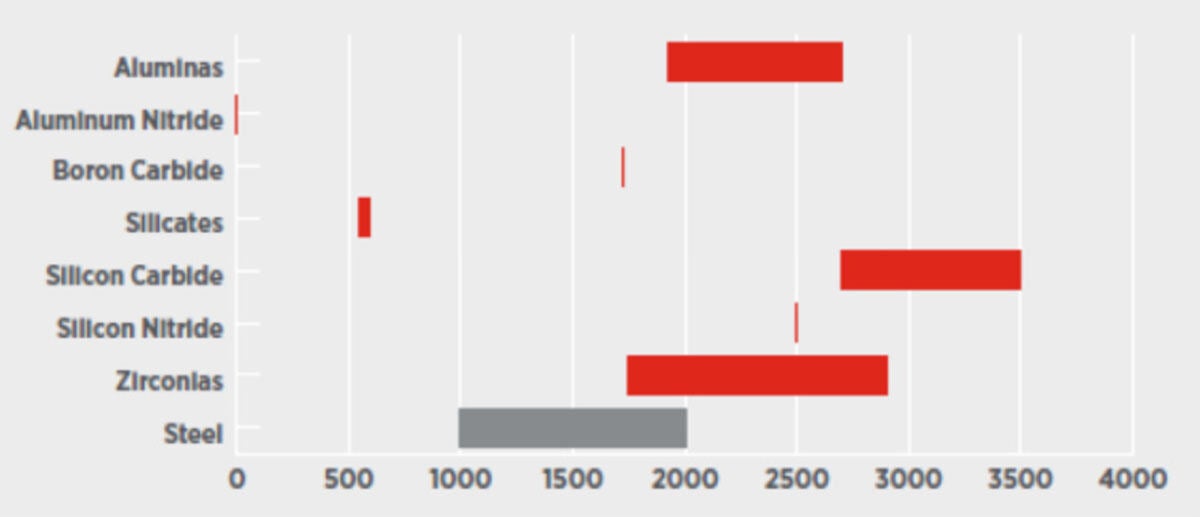

材料が硬ければ硬いほど、圧痕や摩耗による局所的な永久変形に対する耐性が高くなります。私たちが目にする表面では、「マクロ」硬度が観察されますが、それは、通常「ミクロ」レベルでの強い分子間結合に関連するものです。硬度は、微小圧痕に対する抵抗を定量化することで測定されます。セラミックスなどの硬い材料の場合、材料を比較するために、ヌープ硬度、ビッカース硬度、ロックウェル硬度といったような、硬さの単位が一般的に使用されます。

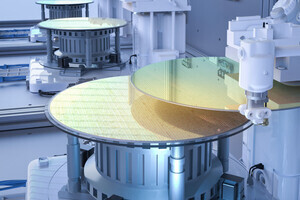

先進セラミック材料は、剛性が高く、曲がりにくい性質を持っています。これは、安定した寸法性能を持っていることを意味します。実際に、クアーズテックのセラミックスは、要求の厳しい軽量用途で使用できる高い比剛性(弾性率/密度)を実現しています。金属は、機械加工や熱サイクル中に反ったり、クリープしたり、変形したりすることがしばしばあります。樹脂は、高温・高圧が持続する条件において(内部に生じた応力やひずみを緩和するため)流動的な振る舞いをする傾向にあります。

材料の剛性とは、弾性変形(非永久的変形)に対する耐性の尺度となるものです。より剛性の高い素材は、ヤング率が高くなります。剛性のもう1つの尺度は、せん断弾性率、つまり、せん断における形状変化のしにくさです。

金属や樹脂とは異なり、セラミックスは、完全な弾性を持ち、塑性変形を生じません。そのため、高負荷条件下でもたわみが少なく、負荷が解除されると元の形状に戻ります。

セラミックスは、硬くて柔軟性がないため、破損するまで完全に弾性的に振る舞います。そのため、金属や樹脂の場合は、引張試験により強度を評価する必要があるのに対し、セラミックスの強度は、曲げ試験により、簡単に評価をすることができます。曲げ試験における金属および樹脂材料の降伏は、応力の再分布をもたらすため、試験結果が複雑になります。曲げ試験は、引張試験よりも大幅に経済的であるため、セラミック材料の強度特性評価には曲げ試験がよく使用されます。

曲げ試験では、一方の面には張力がかかり、反対側は圧縮されます。モノリシックなセラミックスの場合、引張よりも圧縮の方が実質的に強いため、破損は、常にセラミックスの引張面から始まります。

セラミックスに対して引張試験が行われることはほとんどありませんが、引張強度は、曲げ試験の結果から推定できるものであり、曲げ試験でより強い材料は、一般に、引張試験でもより強いものです。

圧縮強度は、材料の圧縮に耐える能力の尺度であり、構造設計の重要な指標です。ファインセラミックスは、圧縮強度に優れているため、組立部品の設計においては、セラミック部品が圧縮されるように用いることが望まれます。

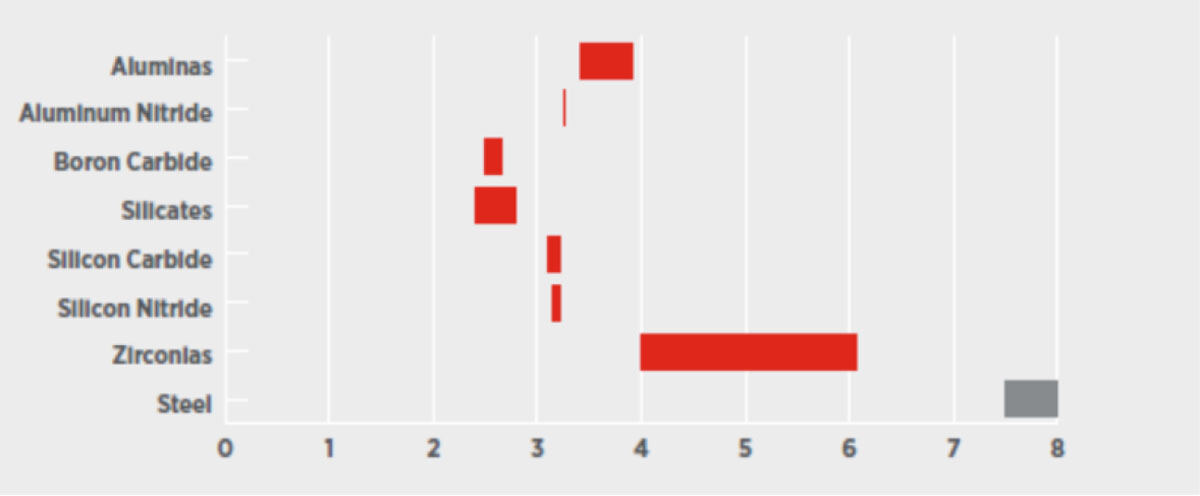

クアーズテックのファインセラミックスは、高強度金属よりも軽く、その重さは、通常、同じ体積の金属部品の50パーセントほどです。航空宇宙、自動車、機械、および、アーマー(装甲)など多くの用途において、質量の低減が恩恵をもたらします。車両の軽量化は、性能を向上させ、効率を向上し、車両の寿命全体にわたりエネルギーコストが削減されます。回転機や工作機の慣性を低減すると、遠心力が低減されるため、高速化と長寿命化が可能になります。セラミック材料の軽量性と優れた硬度を組み合わせた先進セラミックスは、ボディーアーマー(防弾ベスト)や車両アーマー(装甲板)の軽量化を可能にし市民を守る人々の命を守ることも可能にします。

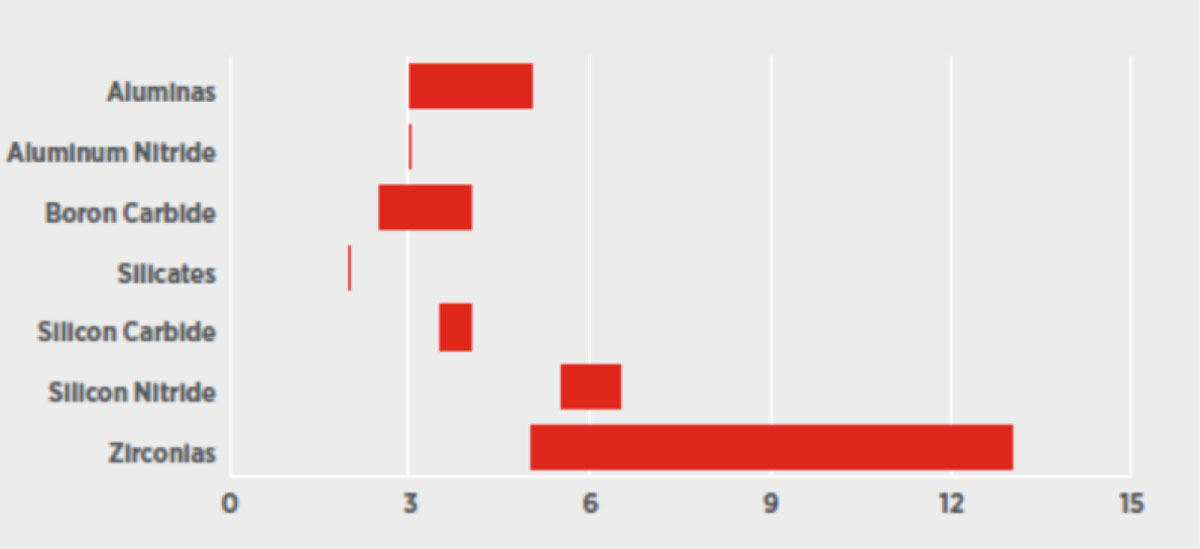

先進セラミック材料の中には、破壊靭性、つまり、破壊に抵抗する材料の能力を強化するように設計されているものがあります。破壊靭性は、材料が破壊する前に吸収できるエネルギーの量を測定するものです。弾性(可逆的)変形と塑性(不可逆的)変形の両方により、材料が大量のエネルギーを吸収できるため、樹脂やほとんどの金属などの延性材料の破壊靭性は大きくなる傾向があります。

セラミックスは、不当に脆い材料として一括りに考えられることがあります。私たちは、日常的に「脆さ」を簡単に壊れるものと考えています。しかし、これは、実際には、脆さと強度の不足の両方を組み合わせたものです。

ファインセラミックスには、脆いものも強いものもあります。クアーズテックでは、過酷な機械的使用環境における破壊靭性を向上させるために、ジルコニア、窒化ケイ素、セラミックスマトリックス複合材料(CMC)などの高度な先進セラミックスを開発しています。

先進セラミック材料:機械的特性

アルミナ | 耐摩耗性

アルミナ(酸化アルミニウム、Al2O3)は、良好な硬度、耐摩耗性、曲げ強度などの、機械的特性の多彩な組み合わせで知られています。クアーズテックのアルミナは、さまざまな産業用途において優れた耐用年数とコストパフォーマンスが実証されており、幅広い純度レベルと配合で入手可能です。一般に、純度が高くなるほど、化学的および電気的性能がより堅牢になります。

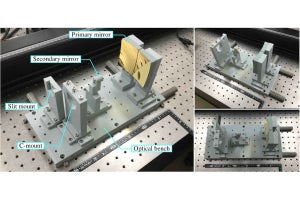

炭化ケイ素 | 硬度

炭化ケイ素(SiC)は、低密度で優れた硬度と剛性がある、強力な機械的特性を備えており、軽量と機械的強度の組み合わせが必要な用途において、価値のあるものです。クアーズテックの炭化ケイ素の中には、重量に対する剛性の比(比剛性)が高く、寸法安定性が重要な用途に使用できるものもあります。

窒化ケイ素 | 曲げ強度

窒化ケイ素(Si3N4)の特徴は、高い強度と靭性と、優れた熱特性の組み合わせであり、過酷な熱機械動作環境において、優れた性能を提供します。窒化ケイ素は、転がり接触疲労に対する優れた耐性も備えているため、他の材料特性の利点とともに、ベアリング用途の材料として、最適な選択となっています。

ジルコニア | 曲げ強度と破壊靭性

ジルコニア(酸化ジルコニウム、ZrO2)は、優れた強度と破壊靭性を備えた耐久性のあるセラミックスです。クアーズテックのジルコニアも優れた機械的耐久性と耐衝撃性を示します。