今回開発されたナノソルダー接合材料は、低融点金属粒子と高融点金属粒子を組み合わせた固液反応を用いることで、低温・短時間プロセスでの接合と、200℃耐熱の両立を実現したほか、金属粒子の製造には超音波キャビテーションが利用され、従来よりも省エネルギーで微細な金属粒子を得ることが可能になったとする。また、電子デバイス製造プロセスのみならず、接合材料製造プロセスのCO2排出量の削減も実現できるとしている。

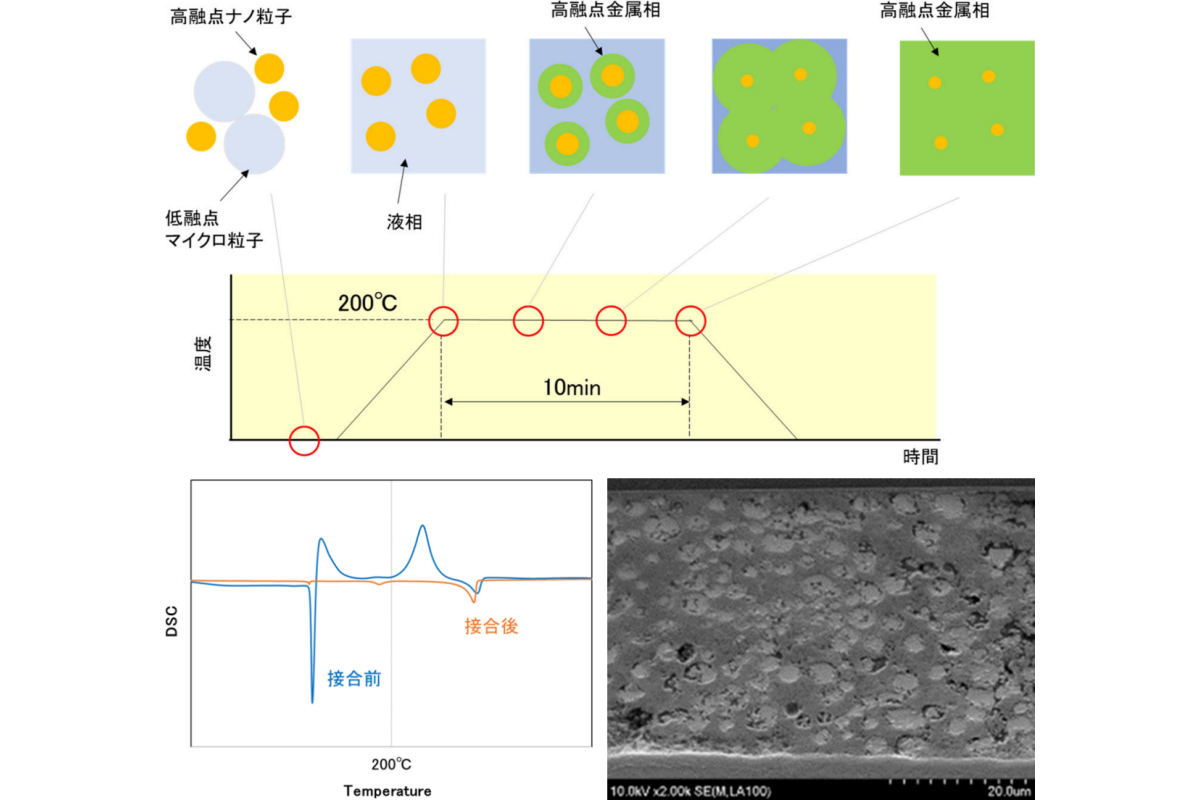

開発されたナノソルダー接合材料は、直径10μm以下の低融点金属マイクロ粒子と、直径数百nm以下の高融点金属ナノ粒子の複合材料で、低温で溶融する液相成分(低融点金属マイクロ粒子)を導入することで、固相(高融点金属ナノ粒子)の拡散速度が増加し、短時間で接合反応を完了させることができるという。

ナノソルダーを200℃に加熱すると、低融点マイクロ粒子が溶融して液相になり、高融点ナノ粒子が液相に拡散。時間と共にに拡散が進行して、10分後には高融点金属相をマトリクス(骨格となる構成要素)として、高融点粒子が分散した構造体となり、反応が完了する。これは、従来の銀ナノペーストのような焼結材料と比べ、およそ2分の1の時間になるという。

さらに、ナノソルダー接合材料で使用する金属粒子を製造するため、超音波キャビテーションが発生する高温高圧の反応場を利用してバルク金属(純金属塊)からトップダウン方式で金属粒子を作製する装置が開発された。同装置を用いることにより、低消費エネルギーで効率的に金属粒子を製造することが可能だという。

パナソニックでは、ナノソルダー接合材料の電子デバイス組立工程での取り扱いのし易さを向上させ、2022年12月頃からサンプル出荷を開始する予定としているほか、今後、パワーデバイス以外の耐熱性が要求される商品分野に適用範囲を拡大させていくとしている。

またNEDOでは、今後も経済成長と両立する持続可能な省エネルギーの実現を目指し、「省エネルギー技術戦略」で掲げるエネルギー・産業・民生(家庭・業務)・運輸部門などにおける重要技術を中心に、2030年には高い省エネ効果が見込まれる技術について、事業化までシームレスに技術開発を支援するとしている。