はじめに

「航続距離の不安」と、路上で何時間も再充電を待つことへの抵抗感のために、いまだに電気自動車(EV)の普及が妨げられています。しかし、「急速DC充電」による全国に設置される充電ステーション数の増加に伴い、充電待ち時間が数分まで短縮されることが期待されます。最大定格350kWの高出力充電器は、費用効果が得られるよう最新の電力変換トポロジーと半導体スイッチ技術を利用し、可能な限り電気効率が高くなければなりません。このレポートでは、代表的な設計アプローチ、パワーデバイスのオプションとトレードオフ、最新のワイドバンドギャップ半導体がもたらす利点について考察します。

EVは、販売台数の伸び率が約60%と確実に幅広く受け入れられる方向に向かっています[1]。しかし、同じ分析は、2018年末までの市場普及率がわずか2.2%に過ぎず、EVが圧倒的な存在になるには、まだ課題が残っていることも示しています。ただし、メーカーが公約していることもあり、2023年までに400以上のEVモデルが登場することが予測されます。

ガソリン車からの脱却に影響を与える要因はいくつかあり、少なくともその1つは取得費用ですが、「航続距離の不安」もいまだに存在します。短い通勤や近隣地域への旅行であれば、自宅の充電器で一晩充電すれば問題ないでしょうが、標準航続距離が300マイル未満では、特に公共の充電拠点が少ないところや、拠点間が離れている地域への長距離旅行には十分とはいえず、不安に感じます。ベースから遠く再充電に数時間もかかる場合、EV使用の可能性は低くなるでしょう。家庭で充電するにしても、テスラに搭載されているような100kWhバッテリを、240VAC電源で完全放電の状態から満充電まで充電するのに14時間かかると、翌日の旅行まで十分な時間が持てません。そうした状況で、充電時間が数時間ではなく数分になる「急速」DC充電器が登場してきました。

充電器の分類(レベル1、2、3)

家庭、オフィス、路上での使用に対して異なる充電オプションがあり、用語について議論があるところですが、一般的に「レベル1」は通常の120VAC(ヨーロッパでは230/240VAC)の家庭用コンセントを使用し、充電速度は最低とされています。「レベル2」は、制御および保護機能を内蔵した設置済み充電ステーションを通じて、240VACか場合によっては400VAC 3相電源を利用しますが、これも家庭用であり急速充電速度を提供できます。レベル1と2の両レベルでは、車載型充電器を利用してバッテリ用DCを生成します。レベル3は3相AC電源を必要とし、通常ガソリンスタンドで、スタティックAC-DCコンバータからバッテリに直接DC充電を行うものとされています。この構成では、供給可能な最大電力350kW時の充電時間は、内燃機関(ICE)車の燃料補給に必要な時間と同様、数分に短縮されます。図1は米国における3つのEV充電レベルの性能をまとめたものです。

急速充電器の技術

レベル3充電器は、最大出力350kWで最も設計が困難なものです。常に低コストが優先されますが、変換効率も重要な鍵となります。少しでも電力を無駄にすると電気代が増え、バッテリに供給されるエネルギーが減少し、充電時間が長くなります。また、余分な熱損失があってもEVの環境面での利点が損なわれます。逆に、高効率を達成すれば、冷却用ハードウェア要件も緩和され、コスト削減と小型化につながります。図2に、主要な構成要素を強調した代表的な急速DC充電器の概要を示します。

数kWレベルでは、3相AC整流および力率補正(PFC)は一般的に「Vienna整流器」で実現されます。これには2種類の形態があります。トポロジー1は部品点数が少なく、最も効率が高くなりますが、ダイオードには比較的高価な1200Vタイプのものを使用しなければならず、6個のスイッチと複雑な制御が必要です。一方、トポロジー2は、3個のスイッチのみで構成され制御も簡単で、600Vタイプのダイオードを使用できますが、導通経路に多くのダイオードがあるため効率は低下します。各トポロジーでは、高耐圧Si-MOSFETやSiC-MOSFETを使用できますが、さらなるコスト低減のために周波数を低くできる場合はIGBTの使用を検討できます。デバイスはオン・セミコンダクター[2]の製品群から選択可能です。例えば、同社の「フィールドストップ4」パーツは、飽和電圧と動的損失の指標であるEOF値が異なる、定格650Vまたは950Vの低・中・高速バージョンが用意されています。IGBTベースの3相ハーフブリッジ整流器/PFCステージに必要となる可能性がある高電圧定格では、オン・セミコンダクターの「ウルトラフィールドストップ」1200Vパーツにも、クラス最高のVCESATおよびEOFFを持つ低・高速バージョンがあります。

Vienna整流器ステージは、トポロジーの1つであるメインDC-DC変換ステージ用に安定化された高電圧バスを形成します。一般的な実装は、図4に示すフルブリッジインターリーブLLCと3レベルLLCです。インターリーブバージョンでは、それぞれが供給電圧の半分しか見ていないため、650VスーパージャンクションMOSFETを使用できます。オン・セミコンダクターのSuperFET IIIテクノロジシリーズには、EMIと電圧スパイクを低減するゲート抵抗を内蔵した「Easy Drive」、ハードスイッチングアプリケーションで最高効率を実現する「Fast」、そしてクラス最高のボディダイオードを搭載したLLCなどの共振コンバータで最高性能を発揮する「FRFETバージョン」の3つのバージョンがあります。

より高い効率と電力密度を達成するには、900V/1200V SiC MOSFETを使用できますが、スイッチング周波数を高くすると磁気部品が小形になるため、部品コストが相殺されます。高電圧定格により、インターリーブなしで1個のHブリッジのみ使用でき、スイッチ数も少なくてすむため、コストを削減できます。コストに敏感なアプリケーションでは、オン・セミコンダクター製フィールドストップシリーズの650Vまたは1200V IGBTを使用できますが、低スイッチング周波数でのみ、大形かつ高コストの磁気回路を使用できます。出力ダイオードは、1200Vの「ステルス」または「ハイパーファスト」シリコンタイプか、さらに低損失の1200V SiCタイプを使用できます。

3レベルLLCトポロジーでは、使用するダイオードとスイッチの数が少なくなり、関連の絶縁ゲートドライブを使用し3個のトランスが必要になりますが、出力リップルは低下します。ここでも、性能とコストのトレードオフに応じて、SiスーパージャンクションまたはSiC-MOSFET、IGBTを使用できます。

ワイドバンドギャップSiCデバイスが広範な性能向上を達成

SiCワイドバンドギャップスイッチとダイオードを使用するオプションには、いくつかの利点があり、低損失の高速・高電圧スイッチングにより、システムのコスト、サイズ、重量を削減しながらエネルギーを節約することができます。Vienna整流器とフルブリッジLLCコンバータを使用したシリコンソリューションと、シリコンカーバイドベースの3相ハーフブリッジ整流器/PFCおよびフルブリッジLLCコンバータを使用したソリューションを比較した実験では、SiCバージョンの場合に、パワースループットが25%向上、重量が22%減少、体積が62%減少しました。これらはすべて部品点数を20%削減して達成されたもので、より信頼性の高い製品が作り出されたことが明らかになっています。

パッケージングも進化

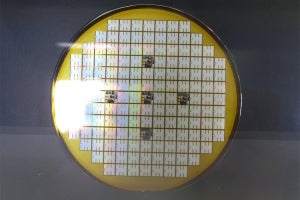

パワー半導体を最大限に活用しようとすると、多くの場合はパッケージに行き着きます。特に高いスイッチング周波数では、リードインダクタンスなどの寄生効果が性能低下を招く可能性があります。PQFN、LFPAK、TOリードレスパッケージなどのオン・セミコンダクターの革新技術は、熱性能を向上させながらこの問題に対処します。パワー集積モジュール(PIM)を利用すると、製造組み立て時間が短縮され部品数も削減されるため、IGBT、SiおよびSiC MOSFET、SiおよびSiCダイオードなどの複数のデバイスを適宜混在させ、センス抵抗などの他のコンポーネントとともに、1つのパッケージに集積したものとみなすことができます。組立済みPIMの性能は保証されているため、開発リスクを低減し、部品の在庫を減らして、市場投入に要する時間を短縮することができます。

まとめ

高効率電力変換トポロジーを持つ最新世代のパワー半導体は、「航続距離の不安」問題を解消するEV急速DC充電器の設計を可能にします。オン・セミコンダクターは、IGBT、Si-およびSiC MOSFET、ダイオードの供給における全工程を垂直統合し、アナログおよびデジタルコントローラ、絶縁ゲートドライバ、低損失電流センスアンプ、オプトカプラなどの豊富なサポートコンポーネント群とともに、完全なパワーソリューションを提供しています。

参考文献

[1]:EV-Volumes.com; McKinsey analysis

[2]:https://www.onsemi.com/

著者プロフィール

Steven ShackellON Semiconductor

Industrial Business Development