フォトマスクとはなにか?

半導体を製造するうえで必ず必要となる「フォトマスク」。その役割は、フォトマスク上に描かれた回路パターンをリソグラフィプロセスにおいてウェハに転写するというもので、成熟プロセスであっても先端プロセスでも、大きな意味では利用方法に違いはない。

その半導体の肝ともいえるフォトマスクの製造メーカーシェアを見ると、実は日本勢の存在感を発揮しており、シェアトップ5のうち4社を日本勢で占めている。「テクセンドフォトマスク(旧トッパンフォトマスク、2024年11月1日付で社名を変更)」もそうした1社(ほか4社のうち、大日本印刷、エスケーエレクトロニクス、HOYAが日本メーカー、Photronics(フォトロニクス)が米国メーカー)で、業界1、2位を争うほどのシェアを有している。そんな同社が7月28日、現在の同社の事業状況などの説明会を開催した。

テクセンドという社名に込めた思い

テクセンドという社名の意味は英語にしてみるとわかりやすい。「Tekscend」が英語名で、これはTechnologyとAscend(上昇する)を組み合わせた(Tech+scend)のをベースに、「ch」を鍵を意味する「key」の頭文字「k」に置き換えたものとする。また、ブランドロゴはフォトマスク業界で伸びていく意思を先端をとがらせることで示した意匠が施されているという。

同社事業戦略部長の国谷晋二氏は「キーテクノロジーで半導体産業を支え、未来の社会の発展に貢献していくという姿勢と、持続的な成長を目指すという意味を込めた」と説明する。

フォトマスクがなければ半導体に回路を形成することはできない(厳密にいえば、電子ビーム(EB)で直接回路パターンをウェハ上に書き込むことはできるが、描画速度が圧倒的に遅く、量産に向かない)。そのため国谷氏も、「マスクがなければ、チップを回路に転写することができない。No mask、No chipとよく言われている」とその重要性を語る。

欧米アジアすべての地域でフォトマスクを製造して提供

1961年にシリコントランジスタ用フォトマスクの試作を開発したことで市場参入を果たした同社。1968年に現在でもマザー工場の役割を担う朝霞工場にクリーンルームを設置し、トランジスタマスクの量産を開始したことで事業を拡大。以降、朝霞工場の拡大を進めてきたほか、国内では滋賀工場も設立、海外も1990年に米国にトッパンプリントロニクス(U.S.A)を、1997年に台湾の桃園に中華凸版電子を、2005年にデュポン フォトマスクの全株式取得によるToppan Photomaskの設立、そして2015年に上海凸版光掩模をそれぞれ設立するなど、海外でも事業を拡大してきた。現在、日本の朝霞、滋賀のほか、ドイツのドレスデンとコルベイユ、上海、台湾の桃園、韓国の利川、米国ラウンドロックの全世界8拠点体制でフォトマスクの製造を行っていることに加え、朝霞工場とドレスデン工場には研究開発機能も持たせている。

「最先端プロセスは朝霞で対応するほか、2nmまでであればドレスデンでも対応可能。アジアの3拠点ならびに米国は14nmまで対応し、滋賀が60nm、コルベイユが90nmまで対応する体制を構築。日本、アジア、EU、米国とすべての地域に拠点を構え、顧客に近いところでフォトマスクの提供を支えている点が特徴。ここまでグローバル体制でフォトマスクを提供できているメーカーはほかにはない」と、自社のグローバル生産体制が他社にない強みであるとするほか、「1つのバーチャルなグローバル工場という意識をもって、朝霞やドレスデンで開発した技術を他拠点にもコピーして、どこの拠点でも同じ品質で提供できる体制を構築している」と技術力の高さも強みとなっていることを強調する。

外販比率の高まりが期待されるフォトマスク市場

実は半導体製造向けフォトマスクという市場は、同社のような外販メーカーのみならず、IDMやファウンドリが内作(Cative)するケースも多い。市場規模を見た場合、内作が63%ほど、外販が37%ほどとなっており、内作されていることが多いことが見受けられる。ただし、今後の半導体産業の成長を見据えた場合、外販の比率が高まっていくと同社では見ており、その大きな要因としては2つのことが考えられるとしている。

1つ目は、内作ベンダからのアウトソーシングが加速することが想定されること。ファウンドリがより先端プロセスへとリソースを集中させようとする動きを見せており、そのリソース確保のために、成熟プロセスなどの緩い部分を外販に任せるようになることが想定されるとする。2つ目は、内作を許さない半導体メーカーからの需要の拡大も考えられるとする点。「ファウンドリなどは生産能力を少しでも拡大したいと思ったとき、フォトマスクの製造スペースをも量産ライン化したいという状況になる。そうなるとマチュア(成熟)なプロセスを中心にアウトソーシングした方が良いという動きが見えており、そうした半導体市場の拡大が外販フォトマスク市場の成長の後押しとなることが期待される」(同)とする。

フォトマスクの前工程における役割

では、実際にフォトマスクを用いてどのようにウェハ上に回路パターンが形成されていくのか。おおざっぱに説明すると、ウェハ上にフォトレジストを塗布、そのレジストの上にフォトマスクを近づけ、露光装置から光を照射。フィルムのネガ・ポジの原理でマスクを透過した光がレジストにあたると、そこだけレジストの反応性が変化。現像液を塗布し、エッチングを行うと、反応しなかったレジスト材はそのままに、反応性が変化した部分だけが下のウェハとレジスタの間の酸化膜層まで削り、回路となる溝を形成。その後、残ったレジストを除去(アッシング)することで回路パターンが形成されることとなる。

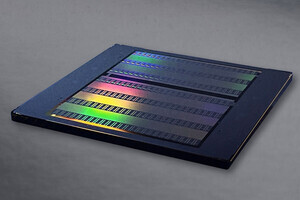

回路パターンを形成するためのフォトマスクは実際には1枚だけでなく数十枚から場合によっては百枚を超す組み合わせで用いられることもある(TSMCのとある2nmプロセスで82枚が用いられているという話もある)。また、そのサイズは現在、6インチサイズ(15cm角)が主流で、ガラス基板上にパターンが形成されたものが多い。このフォトマスクは等倍でウェハに回路パターンが形成されるのではなく、ウェハ上には1/4倍の縮小露光されるものが一般的である。

フォトマスクはどのように作られるのか?

フォトマスクの一般的な作り方としては、ブランクのガラス基板上に半導体を作るのと同様にレジストを塗布し、EBを用いて、回路となる部分を描画。洗浄工程を経た後、寸法検査や欠陥検査による設計通りにパターニングされているのかどうかのチェックを経て、ペリクル(マスクに異物が付着しないようにする保護カバー)をつけて完成となる。

これがいわゆる「光マスク」と呼ばれるフォトマスクでEUV以前のArF液浸露光までのリソグラフィプロセスで用いられてきたものとなる。

半導体の微細化を支える露光技術の変遷

半導体の進化は露光装置が採用する光源の短波長化の歴史ともいえる。当初のg線(436nm)からi線(365nm)、KrF(248nm)、ArF(193nm)と微細化に併せて変化してきたが、2000年代に入って、ArFの次世代として、さまざまな露光装置向け光源の話が出てきたものの(主なものとして、EUVのほかフッ素を用いた波長157nmのF2レーザー方式やX線による等倍露光(PXLと呼ばれていた)などが研究されていた。ちなみにEUVは縮小投影の露光方式)、どれも実用化に至るまでには至っていなかった。

そこでそれらの新たな光源とは別の手法として浮上してきたのがArF液浸露光である。半導体の加工寸法(解像限界)「R」は、「R=k1×λ/NA」、いわゆるレイリーの式というもので表される。

ここでいうk1はプロセスファクターで、レジスト材料の特性や位相、照明手法などで決定され、レジスト材料の改良や位相シフトというマスク構造の採用などで値を引き下げてきた。λは露光波長で光源に寄る部分。そしてNAが開口数、いわゆるレンズの大きさともいえる部分である。液浸(液体浸漬)は、このNAを大きくしようというもの。ドライ状態であれば、大気の屈折率(ほぼ1.0)で決定されるが、これを投影レンズとウェハ(とその上に塗布されたレジスト)の間に屈折率の高い液体(主に純水、屈折率は1.44)を挟むことで、ArFの波長を短くして、微細化を果たそうというものである。

ArF液浸は、F2よりも波長が短くなり、かつ期待のEUVも光源の出力がなかなか上がらない(Snドロップレットから生じるデブリの除去手法が確立していないという問題もあった)状況もあり、一気にArF液浸の採用へと2000年代中ごろに半導体業界は傾いていき、その後、EUVがなかなか実用化されない中、2回露光のダブルパターニングから、3回露光、4回露光と露光回数を増やすマルチパターニングを取り入れることで、半導体業界はプロセスの微細化をなんとか維持してきた。

その間、フォトマスクもプロセスの微細化に伴って解像度や位置精度、寸法、欠陥サイズなど要求仕様の値が小さくなり、その保証が求められてきた。

結局、EUVの実用化までArF液浸露光が活用され、最終的には7nmプロセス程度まで(SMICはArF液浸対応の5nmプロセスも開発していると言われている)の量産プロセスで活用されてきた。

テクセンドでも、この間、プロセスの微細化に伴うフォトマスクに対する要求仕様の高度化ニーズに対応するために、独自技術や材料メーカー、露光評価が可能なメーカーなどと共同で、露光性能の向上と露光耐性(マスク寿命)の向上を目指した開発を進めてきたとする。

例えば単純なCrを用いた遮光膜のパターンのみで形成されるマスク(バイナリーマスク)から、ブランクスベンダと共同で、より加工性の高いCr+MoS膜を採用したバイナリブランクスである「OMOG(Opaque MoSi on Glass)」を開発することで、寸法精度および解像性の高いバイナリマスクの作成を可能にしたとする。

光マスクとは求められる技術が異なるEUVマスク

EUV露光の量産適用で先陣を切ったのがTSMCで、2019年の7nmプロセス「N7+」となる。光マスクは、光源から光が投下され、マスクを通して光がウェハ上に照射されるが、EUVは波長13.5nmと波長が短すぎて、光が透過されないため、光学系も従来のレンズの組み合わせから反射ミラーの組み合わせへと変更されたのと同様に、フォトマスクを光が通らないため、反射系へと変更された。

このため、斜めにEUV光をフォトマスクに当てて、その反射光をウェハに当てるという新たな手法を開発する必要があった。

この仕様変更を受けて、従来の光マスクと比べてEUVマスクでは構造が複雑化。光マスクでは、上から「ペリクル」→「遮光層」→「位相シフト層/吸収層」→「石英基板」といった構成であったが、「掘り込み遮光帯」→「ペリクル」→「反射防止層」→「位相シフト層/吸収層」→「保護層」→「多層反射膜(マルチレイヤ)」→「石英基板」→「裏面導電膜」と総数がかなり多くなっているという。

そうした複雑化が進む中にあっても、微細化における解像性や位置精度、欠陥に対する保証が求められることとなり、技術的な難易度が高くなっている。「構造が複雑になった分、欠陥の種類も増加してきており、それらも保証する必要がある。EUVマスク自身も技術難易度が高まっており、その結果、フォトマスクの高額化にもつながっている」(テクセンド Global R&D 統括部長の小嶋洋介氏)とする。

しかし、EUV露光装置の台数自体は、プロセスの微細化が今後も継続するほか、ロジックのみならずDRAMでも活用されるようになってきていることもあるため増加していくことが予想されている。そのため、そこで用いられるEUVマスクも同様に市場が伸びていくことが期待され、同社にとっても魅力的な市場になっているとする。

ただし、フォトマスクの高騰が続けば、先端プロセスを用いた半導体を製造しようとするユーザー自身の数が減少する可能性があり、テクセンドをはじめとするマスクメーカー側としても、そうした参入障壁を減らすべく、さまざまな技術開発を進めているという。

例えば、「曲線技術(Curvilinear)」という技術。フォトマスク上に曲線パターンを形成することで、従来の矩形的なパターンでは直角を形成するのに2枚必要としていたマスクの枚数を1枚に減らすことができたり、パターン領域のシュリンクなども図ることができるなど、メリットが生じ、コストや歩留まりの改善、短納期化などユーザー側のメリットが増すことが期待されている。とはいえ、曲線パターンを精度よく設計図通りに作ることは難しいという課題もあり、同社によると1μm×1μmの領域にCurvilinearのパターン形成を行うと197点の曲線を定義する点を描画する必要があるが、その容量が1.4MBとなり、これがフォトマスク全体(15cm角)に反映させるとなると、その総容量は1TBを超してしまい、それを各製造装置間で高速でやり取りするのは困難ということとなる。その解決手法としてベジエカーブを用いて曲線を定義する手法などが考案されており、これによりデータ容量をポリゴン比で1/10に低減することができるようになるという。

また、フォトマスクへの回路パターン描画についても、1本のEBで描画していると曲線パターンは余計に時間がかかるため、512×512のマルチEBを用いたパターン描画手法なども進められている。これにより、従来は646時間といった膨大な描画時間が12時間程度に短縮することができるようになるとしている。

さらに、EUV吸収膜材料についても、従来はTaが用いられていたが、性能が足りないということで、新規材料の探索が進められているという。その考え方としては、屈折率(n)を低くする/屈折率を高くする、吸光係数(k)を高める(High-k)などがあり、屈折率を低くすることで露光のコントラストを高められスループットの向上が可能になるほか、High-k化では膜厚を薄くできるため、斜めに入る光によって生じるシャドウイング(吸収膜のエッジ部分で光が回り込み、本来露光されるべきではない部分も露光されてしまう現象)を減らすことができるようになるとする。テクセンドでも、さまざまな材料探索を推進しており、矩形がシャープに切れるもの材料なども開発できるようになってきたとのことで、EUV露光による微細化に向けて適用を進めていきたいとする。

高NA EUVリソグラフィ時代に求められるフォトマスク技術とは?

EUV露光装置が用いられてくるようになってきた中で、より高NA(NA=0.55、従来はNA=0.33)のEUV露光装置の適用が見込まれている。この高NA EUVでは、光がオーバーラップする問題が確認されているが、さらに入射/反射光に角度をつけると、フォトマスク上ではシャドウイングが発生してしまい、求める性能が得られなくなる可能性が出てくる。そこで同社では、高NA時代に対応する手法として、縦と横方向の光の縮小を変更することを提案しているとする。横は従来通りの1/4だが、縦については1/8へと縮小。これにより、1枚のフォトマスクでは難しいが2枚で1つの領域に露光することで対応できるようになるという。

ただし、1枚目と2枚目の境目、いわゆるスティッチング部分を精密につなぐことが求められるようになる(スティッチングエラー)。シームレスにつながっている必要があるが、この課題解決に向けて同社では、露光装置メーカーや材料メーカー、デバイスメーカーなどと協力して開発を進めていくことで、解決を図っていきたいとしている。

ナノインプリントでの事業拡大も模索

なお、同社はフォトマスクのほか、近年はナノインプリント領域にも注力。7月15日には、EVグループのナノインプリント装置を導入する形で、マスターモールドの製造のみならず、ナノインプリントを活用したアプリケーションの受託製造サービスを開始することも発表しており、今後、EUVマスクでの先端プロセスへの対応と、成熟プロセスにおける光マスクの外販ビジネス拡大ニーズへの対応、そしてナノインプリントを活用したフォトマスク以外の領域での事業拡大などを図っていきたいとしている。

ちなみに、近年、注目を集めている先端パッケージングでも基本的にはリソグラフィプロセスが用いられており、フォトマスクが活用されるが、そちらの事業については、TOPPANのエレクトロニクス部門が継承したとのことで、テクセンドとしては先端の微細なプロセスをターゲットに成長していくことを目指す方向性だという。