三谷産業は8月26日、同社の樹脂・エレクトロニクス事業において、車載向け樹脂成形品の製造における効率化と品質向上を目指し、AIを活用した自動外観検査機を開発したことを発表した。

同社の樹脂・エレクトロニクス事業は、日本の広島にあるM&E事業部の技術部および品質保証部をマザー機能として、ベトナムに量産工場となる2社を連携させる形で、自動車に組み込まれる樹脂成形品の製造・販売を行っており、高品質な製品の安定供給に向けた品質管理の徹底が行われてきたという。

その一方で近年、自動車産業は電気自動車への転換や自動運転技術の進展など、急速な技術革新を遂げており、こうした動きに伴い、自動車の安全性や品質に対する要求も高まりつつあるが、製造拠点を構えるベトナムでは近年、経済発展に伴う人件費の上昇などもあり、AIや自動化を活用した効率的な生産体制の構築が求められるようになっている。特に、製品の欠陥の有無を人の目で確認する良否判定である「目視検査」は熟練者を中心とした人手が必要なこと、ならびに品質の向上に伴う手間の増加などもあり、製造コストが増加する要因の1つとなっていることから、今回、目視検査による高精度な品質管理を維持しながら、工数の削減を実現することを目指し、AI技術を活用した自動外観検査機の開発が進められてきたとする。

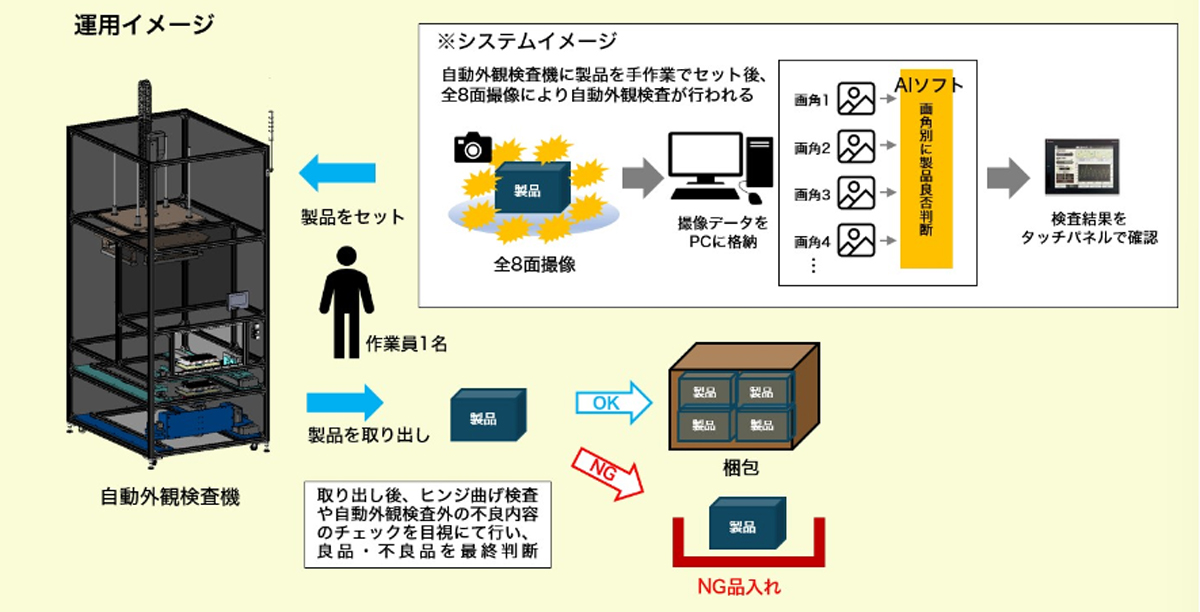

開発された検査機は、画像解析AIを活用することで製品の欠陥を検知し、良品・不良品を自動で判定するというもの。良品学習が可能な外観検査AIの活用による不良品検出を実現しているほか、高精度カメラやタッチパネルユニットを組み合わせた独自の設計を施すことで、検査の省力化による生産性の向上とコストの削減の両立を可能にしたという。

実用化に向けた検査機の設計、組み立て、AIの学習やシミュレーションは同社の広島事業所にて進められ、そこでの評価を終えた後、2024年5月にベトナムの製造工場へ移設して検証を実施。8月からは量産ラインでの評価を進めている段階だという。

なお、ベトナムの製造工場における現行の目視検査では熟練の検査員が1部品あたり110秒かけて検査する必要があったが、同検査機の適用により検査員の工数が1部品あたり37秒へと削減されるなど、実施中の評価条件においては約66%の工数削減を見込むことができるとしており、同社では2026年をめどにベトナムの全量産工場に適用を完了させる計画で準備を進めているとしている。また、将来的には、検査機に蓄積された判定結果のデータを活用し、量産工場で得られる製造データと紐づけることで、欠陥の発生原因を特定し、製造プロセス全体の改善につなげる活動にも取り組んでいきたいとしている。