東京工業大学(東工大)の熊井真次名誉教授・特任教授は、アルミニウム(Al)合金の高度な資源循環システムの研究開発を加速させ、日本のアルミメーカーなどとの共同開発体制を組み、これまでは困難と考えられたアルミ合金“展伸材”まで再生するアルミ高度資源循環システムの構築にメドをつけた。

これまでの日本では、回収されたアルミスクラップは自動車のエンジンブロックなどのアルミ鋳造品などに主に再利用されてきた。しかし、自動車が電気自動車に移行し始め、内燃機関であるエンジンを搭載する自動車の生産数がこれからは減ると予測されるようになったことから、「アルミスクラップの適用・利用先をこれまでの鋳造品から、高純度な展伸材に切り替える技術開発が不可欠になってきた」と、熊井特任教授は指摘する。

アルミ合金材料は、“ボーキサイト”と呼ばれる原料からアルミナ(Al2O3)という中間物に変換する際に、電解精錬法が利用されている。しかし、日本では電解精錬法に使う電気代が高いという問題があり、日本のアルミ精錬企業は電解精錬法を諦めた。このため、日本ではアルミ新地金はすべて海外からの輸入品に頼ってきた。その一方で、アルミ合金は大量に利用されているために、アルミスクラップが大量に発生する。これまでは、アルミ合金の成分にケイ素(Si)や鉄(Fe)などの不純物がある程度、含まれていても成形(鋳造)できる自動車のエンジンブロックなどに転用されてきた。しかし、自動車は電気自動車にシフトするとの近未来予測から、従来のアルミスクラップから不純物量が少ない展伸材と呼ばれる用途に使うことができる新リサイクル法を開発する必要性が高まっていた。

こうした高まるアルミリサイクル問題に対して、アルミスクラップから鉄(Fe)やケイ素(Si)などの含有量が少ない再生地金をつくるリサイクル法の開発が必要不可欠と考えた熊井特任教授は新エネルギー・産業技術総合開発機構(NEDO)の先導研究プログラムに応募し、2019年度に「アルミニウム素材の高度資源循環システム構築」に採択され、この研究開発を進めた。

この先導研究では、熊井特任教授は一般社団法人アルミニウム協会(東京都中央区)と組んで、日本のアルミメーカーであるUACJ、神戸製鋼所、三菱アルミニウム、昭和電工の各社との共同研究態勢を組んだ。加えて、大学などでは東工大、千葉工業大学、九州工業大学、奈良先端科学技術大学院大学に、産業技術総合研究所も参加する“オールジャパン”研究開発体制を組んだ。

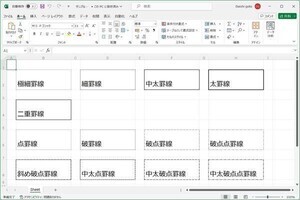

熊井特任教授は、不純物元素を低減する技術開発と、微量な不純物元素を“無害化”する高度加工技術の技術開発を進めた。不純物元素を低減する技術開発では、ケイ素が7質量%含まれるアルミスクラップから、ケイ素が3質量%の再生アルミを70%以上回収する技術開発を進めた。同時に、微量不純物を事実上、無害化する高度加工技術として、銅製(水冷)のロールが2つ並ぶ縦型高速双ロール鋳造装置の間に、溶融したアルミ合金が流れ下り、ある程度圧延される装置を開発した(図2)。この双ロールの間を通過してできたアルミ板材に、加工熱処理を加えるなどの対応技術も並行して研究開発している。

-

図2 縦型高速双ロール鋳造装置(模式図)。実用化研究では、縦型高速双ロール鋳造機を実用化する。水冷機能を備えた銅製ロールを使用し、アルミ板の製造速度は、30~90m/分(0.5~1.5m/秒)を実現する計画。1秒間に長さ1mのアルミ合金鋳造板(厚さは2~5mm)の製造を目指している

先導研究プログラムを基に、熊井特任教授はNEDOの実用化研究「資源循環型社会構築に向けたアルミニウム資源のアップグレードリサイクル技術開発」に採択され、2021年8月から当該研究開発を始めている。この技術開発では、アルミユーザー企業であるトヨタ自動車や本田技研工業(ホンダ)、デンソー、東洋製缶なども参加している。

この実用化研究を進めることによって、縦型高速双ロール鋳造装置を実用化するなどの成果を上げて、日本でのアルミリサイクル法を確立する構えだ。