はじめに

近年のパワーエレクトロニクスにおける最も重要な開発は、いわゆるワイドバンドギャップ(WBG)材料、すなわちシリコンカーバイド(SiC)と窒化ガリウム(GaN)の登場です。

WBG材料の特性により、パワーエレクトロニクスの小型化、高速化、高効率化が可能になります。WBGパワーデバイスはすでに、一般的な電源や充電器から太陽光発電やエネルギー貯蔵まで、さまざまな用途やトポロジーに影響を与えています。

SiCは、GaNよりも長くパワーデバイス市場に存在しており、一般的に高電圧・高出力アプリケーションに使用されています。

モーターは産業用アプリケーションで消費される全電力のうち、かなりの割合を占めます。モーターは、HVAC(冷暖房空調)、大型ロボット、マテリアルハンドリング、その他多くの機能に使用されています。モーター駆動の効率と信頼性を向上させることは、コスト削減のための重要な手段です。高出力産業用ドライブへのSiCの使用が増加しています。SiCは独特な特性を備えているため、このような課題に対応するパワーエレクトロニクス材料として選択されます。

SiC材料の特性

SiCは、シリコン(1.12eV)よりも大きなバンドギャップ(3.26eV)を持つ半導体材料で、パワーエレクトロニクスデバイスに適した数多くの特性を備えています。

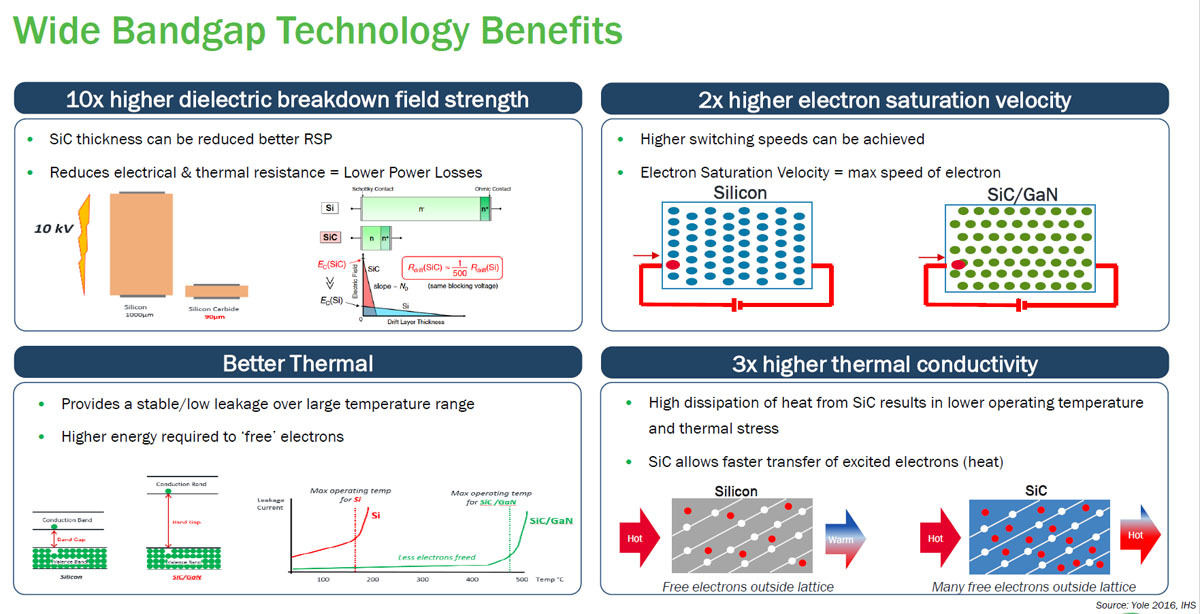

また、SiCにはシリコンの10倍の絶縁破壊強度があります。パワーエレクトロニクススイッチの最も重要な機能の1つは高電圧を阻止することです。SiCは絶縁破壊強度が高いため、デバイス内の短い距離で高電圧をサポートすることができます。この距離は、縦型デバイスのチャネルとドレイン-コンタクト間のドリフト領域でもあります。ドリフト領域が短いほど、デバイスの電気的抵抗が減少し、低電力損失につながります。

バンドギャップが広いと熱励起されるキャリア数も減少するため、自由電子が少なくなり、リーク電流が減少します。さらに、リーク電流は小さく、従来のSiデバイスよりもはるかに広い温度範囲で安定しています。これにより、SiC MOSFETおよびダイオードは、高温アプリケーションに対してより効率的な選択肢になります。

また、SiCの熱伝導率はシリコンの3倍なので、より大きな熱放散が可能です。パワーエレクトロニクスデバイスから熱を除去することは、システム設計において非常に重要な部分です。SiCの熱伝導率によって、動作温度とスイッチへの熱ストレスが低減されます。

最後に、SiCは電子飽和速度がシリコンの2倍なので、スイッチング速度を高くできます。高速でスイッチするとスイッチング損失が減少し、より高いPWM周波数で動作することができます。電力変換トポロジーには、PWM周波数を高くすることで、システム内でもサイズが最大かつ最も高価な部品である受動素子の小型化、軽量化、低コスト化が可能になるものがあります。

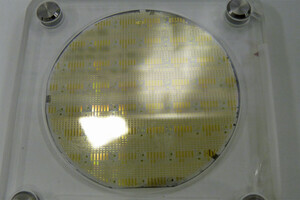

半導体デバイスの原料となるSiCウェハを製作するプロセスは、Siウェハを製作するよりもはるかに困難です。シリコンブールは融液から引き上げることができますが、SiCブールは真空チャンバー内で化学気相成長法により成長させなければなりません。これは時間がかかる工程であり、許容範囲内の欠陥数で成長させるのは簡単ではありません。SiCは比較的硬くて脆い素材(工業用の切削加工によく使われる)なので、ブールからウェハをスライスするには特別な工程が必要です。

オンセミは、SiCの需要拡大に対応するためにSiC基板の供給契約を複数締結し、製造能力を確保しています。加えて、SiC基板の社内供給も行っています。

3相インバーターの改善

可変速高電圧モーター駆動の伝統的なソリューションは、シリコンIGBTとモーター電流の転流をサポートするアンチパラレルダイオードを同一パッケージに収容した3相インバーターでした。3つのハーフブリッジ位相がインバーターの3相コイルを駆動して正弦波電流波形を生成し、モーターを駆動します。

SiCを使用してこのシステムの性能を向上させる方法がいくつかあります。インバーターで無駄になるエネルギーは、伝導損失とスイッチング損失で構成されます。SiCデバイスはこの両方の損失メカニズムに影響を与える可能性があります。

アンチパラレルシリコンダイオードをSiCのショットキーバリアダイオードに置き換えるのが一般的になっています。このSi逆ダイオードには逆回復電流が流れるため、スイッチング損失が増加しEMIが発生します。SiCダイオードの利点は、逆回復電流がほとんどなく、スイッチング損失を最大30%削減でき、EMIフィルターの必要性も小さくできる可能性があることです。また、逆回復電流は起動時のコレクター電流に加わるため、SiCダイオードはIGBTを通じてピーク電流を低減して、システムの信頼性を向上させます。

インバーターの効率を上げるための次のステップは、IGBTをすべてSiC MOSFETに置き換えることです。SiC MOSFETは、スイッチング損失を最大1/5に低減し、効率をさらに向上させます。デバイスの選択に応じて、SiC MOSFETの伝導損失は同じ電流定格のSi IGBTの半分になる場合があります。

このように効率が向上すると、放散される廃熱が少なくなります。 設計者は、冷却システムを縮小したりアクティブ冷却を廃止したりしてコストを削減できます。また、小型化されたモーター駆動は、モーターハウジングに直接取り付けることができるため、ケーブル配線やモーター駆動用のキャビネットを減らすことができます。

WBGデバイスは高速でスイッチするので、スイッチング損失が減少しますが、別の課題も生じます。高いdv/dtがノイズを発生させて、モーター巻線の絶縁体にストレスを与える可能性があります。1つの解決策は、ゲート抵抗を使ってスイッチングを遅くすることですが、そうするとスイッチング損失がIGBTのレベルまで戻ってしまいます。別の解決策はモーター位相にフィルターを配置することです。PWM周波数が高くなるとフィルターサイズが小さくなるため、発熱とフィルターコストの間でトレードオフが生じます。

高速スイッチングパワーデバイスは、インバーター回路内の浮遊インダクタンスや浮遊キャパシタンスを許容しません。いわゆる「寄生」インダクタンスが存在すると、スイッチング中に発生する高トランジェントのために、電圧スパイクが発生する可能性があります。寄生をなくすために、プリント基板(PCB)のレイアウトが正しく行われていることを確認してください。すべての電源ループと電源トレースを短くし、デバイスを互いに近づけて配置しなければなりません。ノイズによって不用意にデバイスがターンオンしないよう、ゲート駆動ループさえもしっかり最小化してください。

パワーモジュールは、複数のデバイスを(特に)モーター駆動に適正なトポロジーで統合し、寄生インダクタンスの低減とレイアウトの最適化を実現した高速ソリューションを提供します。このパワーモジュールを使用するとプリント基板の面積が削減され、ヒートシンクに実装する必要がある部品点数が少なくてすみ、熱管理が容易になります。

オンセミのソリューション

オンセミは、さまざまなアプリケーションに対応するSiCデバイスの充実したポートフォリオを展開しています。オンセミのSiCダイオードには、650V、1200V、1700Vバージョンがあり、TO-220、TO-247、DPAK、D2PAKパッケージで提供されます。また、SiCダイオードをIGBTと組み合わせて、性能とコストのバランスがとれたハイブリッドソリューションも提供しています。オンセミのSiC MOSFETには新たに発売された650Vのほか、900V、1200Vのバージョンがあり、3端子と4端子の両パッケージで提供しています。また、SiC MOSFETをベースにした3相インバーターの発売も予定しています。さらに、SiCスイッチ用に特別に設計された非絶縁型とガルバニック絶縁型両方のゲートドライバも揃えるなど、ソリューションの充実を図っています。

まとめ

SiCデバイスは、高速スイッチングと低損失を実現しており、高効率の集積化モーター駆動の重要なソリューションとなります。今回説明したように、システム設計者は、モーター駆動のサイズを縮小して、モーターに近づけることによって、コスト削減と信頼性の向上を図ることができます。オンセミがSiCモーター駆動用に提供する豊富で成長著しいデバイスおよびシステムこそ、多様な産業用アプリケーションに適合するソリューションです。

著者プロフィール

Ali Husainonsemi

Sr. Manager, Corporate Strategy & Marketing