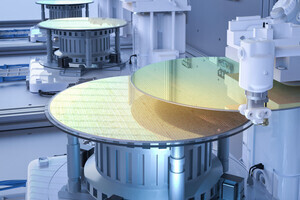

産業技術総合研究所(産総研)、ミズホ、不二越機械工業の3者は9月1日、次世代パワー半導体材料であるSiCウェハの平坦化を高速で実現する新たな研磨技術を開発したことを発表した。

同成果は、産総研 先進パワーエレクトロニクス研究センター ウェハプロセスチーム 加藤 智久 研究チーム長らの共同研究チームによるもの。詳細は、9月1日から3日までオンラインで開催される「2021年度砥粒加工学会学術講演会(ABTEC2021)」にて発表される予定だという。

ワイドバンドギャップ半導体であるSiCは、従来のSiと比べ、絶縁破壊電界、飽和電子速度、熱伝導度といったパワー半導体素子の特性向上につながる物性値が大きいことが特徴として知られており、次世代パワー半導体の材料として活用が進められている。

ただし、SiCパワー半導体のさらなる普及のためには、SiCウェハの製造コストの低減が重要となるが、SiCは「新モース硬度(修正モース硬度)」で13(ダイヤモンドが15、炭化ホウ素が14)という固い物質であるため、解決しなくてはいけない課題が多々あるという。

例えばSiCウェハの平坦化は現状、研削加工あるいはラッピングやポリッシングなどに代表される研磨加工で行われているが、前者は枚葉式(1枚ずつの加工)であるため量産効率が悪く、後者はバッチ式のため複数枚の一括処理が可能だが、Siウェハに比べて加工速度が遅いため、単位時間あたりの処理枚数では6倍以上の時間がかかるとされている。

一方、社会的な背景として、SiCウェハの需要は伸び続けており、かつ口径も6インチから8インチへと進められている。今後、さらなる市場拡大に伴って量産規模が増大すると、SiCウェハをより効率よく生産できる加工技術の確立が必要となってくるという課題がある。

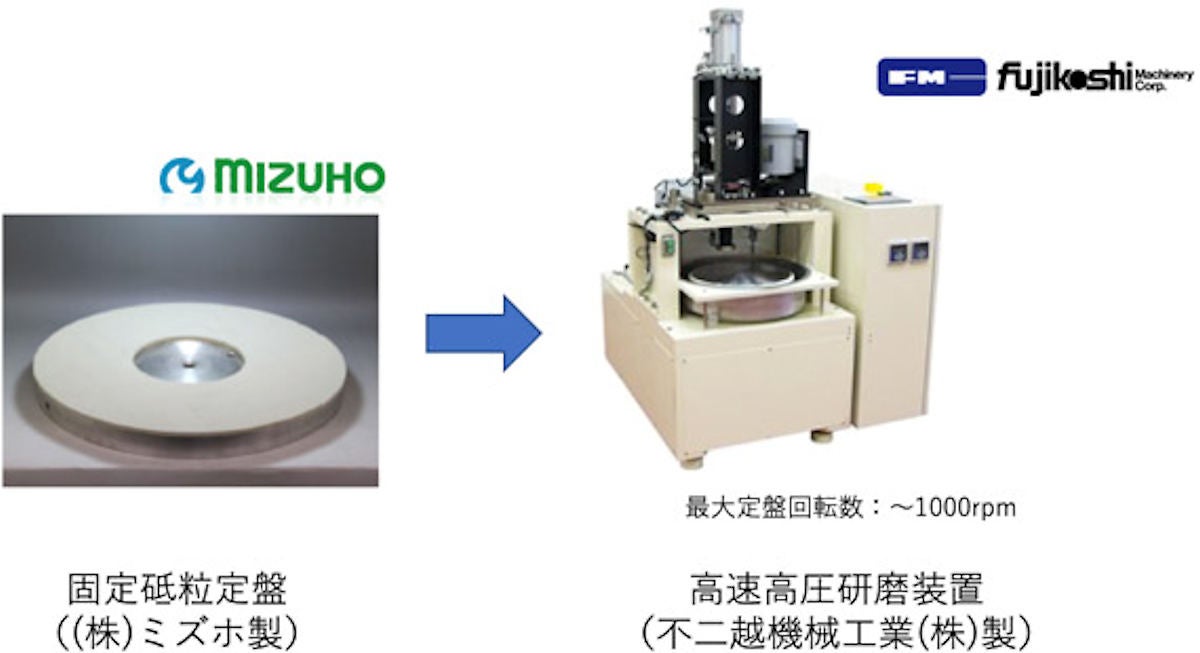

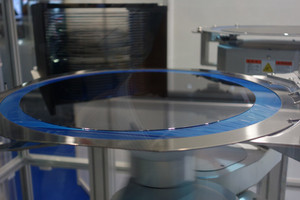

研磨加工では、「プレストンの経験則」に従って、研磨定盤の回転数や加工圧力を高めることで研磨速度を向上させることが可能だが、定盤の遠心力によってダイヤモンドスラリが切れてしまったり、摩擦熱によって研磨を継続することが困難になることもあり、研磨速度を高めることができていないのが現状であるとする。そこで今回の研究では、ダイヤモンド砥石を定盤に成型した固定砥粒定盤を作製し、高速研磨装置と組み合わせることで、これらの問題解決に挑んだという。

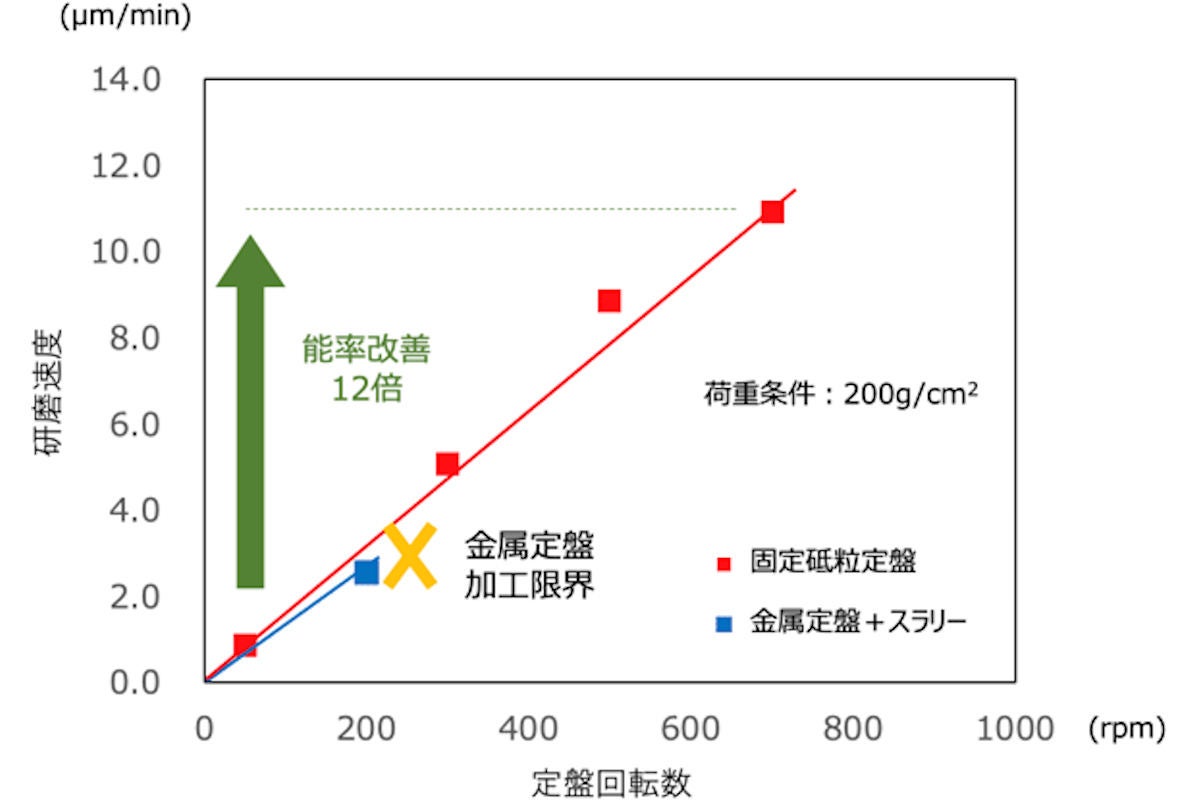

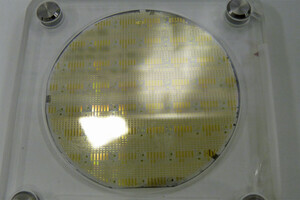

SiCウェハの各種研磨条件での研磨速度を固定砥粒定盤と金属定盤+ダイヤモンドスラリでの加工を比べたところ、金属定盤+ダイヤモンドスラリは定盤回転数毎分200回転(rpm)超の段階で加工が困難となることが判明したが、固定砥粒定盤では700rpmにおいても定盤回転数と研磨速度が比例することが確認されたという。これはダイヤモンドスラリを用いた代表的な加工条件(例:荷重200g/cm2、回転数:50rpm)と比較しておよそ12倍の研磨速度であり、従来の研削加工に匹敵する速度に達しているという。

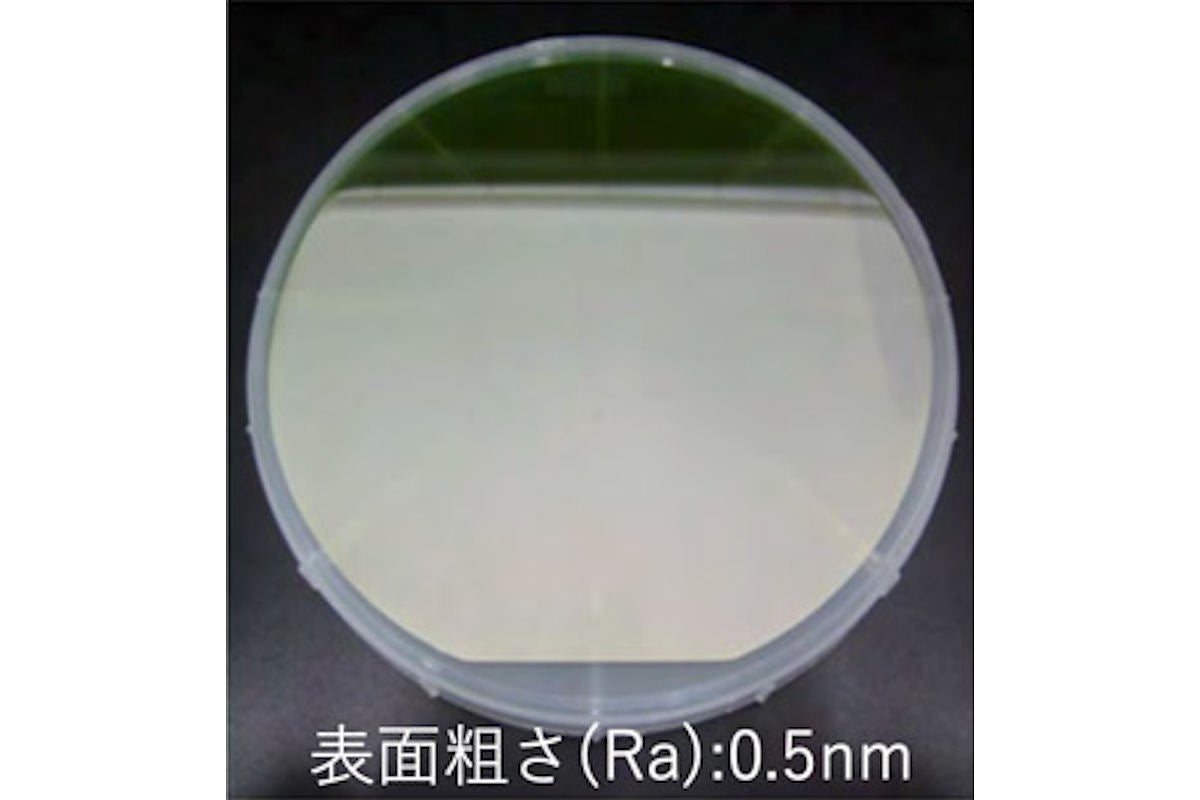

また、高速で研磨されたSiCウェハの表面粗さ(Ra)は約0.5nmと、従来の鏡面研削加工と同等の表面品質を達成していることも確認された。これらの成果から、固定砥粒定盤と高速研磨装置との組み合わせの優位性が示されたという。

またスラリーを使った研磨とは異なり、加工液として水しか使用しないため環境負荷も少なく、水の供給量を制御して定盤を充分冷却しながら研磨能率を確保できる利点も新たに見出されたとしている。

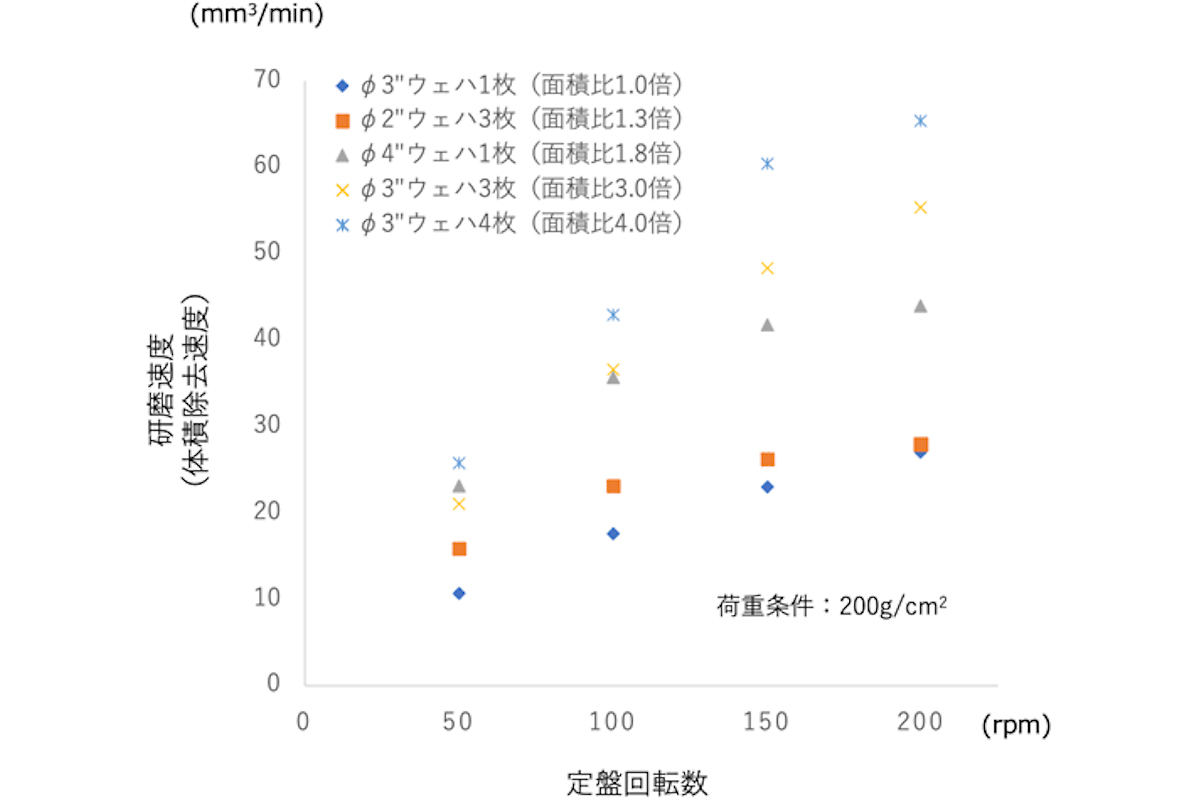

定盤を使った研磨は主に加工圧力と定盤回転数で加工速度を制御するため、複数枚のウェハを同時に加工するバッチ式加工が可能であり、今回の研究から、ウェハ枚数が増え加工面積が増しても、研磨能率を維持できることが確認されたとしており、1バッチあたりのウェハ加工枚数を増やすことで、1枚当たりの加工時間を短縮できることも示されたとしているほか、摩滅を抑えた高硬度砥石を使うことで、研削加工より砥石損耗コストを抑えられるため、大口径SiCウェハの量産プロセスの高速化と低コスト化の両立も実現可能だとしている。

なお、研究チームは今後、先進パワーエレクトロニクス研究センターが保有している6インチ対応SiCウェハの一貫加工工程に今回開発された研磨技術を導入し、同センター内のパワーデバイス開発に応用することで技術実証を進める計画としている。