連日報道されている自動車業界の半導体不足についてのニュースを見ると、異業種間のサプライチェーンの融合がいかに難しいかを思い知らされる。ここで私が異業種と呼ぶのは自動車業界と電子業界のことである。コロナ禍で一時的な減産を強いられた自動車各社は、先送りされた需要を埋めようと増産に転じたが生産に必要な半導体部品の深刻な供給問題に直面している。

岐路に立たされる日本自動車業界

世界的な環境規制の動きに、今まで腰が重かった日本政府もやっと「脱炭素」を大きな目標に掲げる中、自動車業界は従来のガソリン車からEV(電気自動車)への急速な転換を迫られている。

自動車産業は長年続いた内燃機関を基盤とする従来の産業構造からの大きなパラダイムシフトを迎えている。HV(ハイブリッド)で脱炭素の移行期をリードした日本自動車業界だが、その分世界のEVへの急速な移行に対抗する準備に遅れを取っている印象はぬぐえない。今回の半導体供給不足はコロナ禍という不可避の事態が大きく関係しているとはいえ、私にはこの現象が異業種間のサプライチェーンの違いにおける深い問題を象徴するような事象に見える。

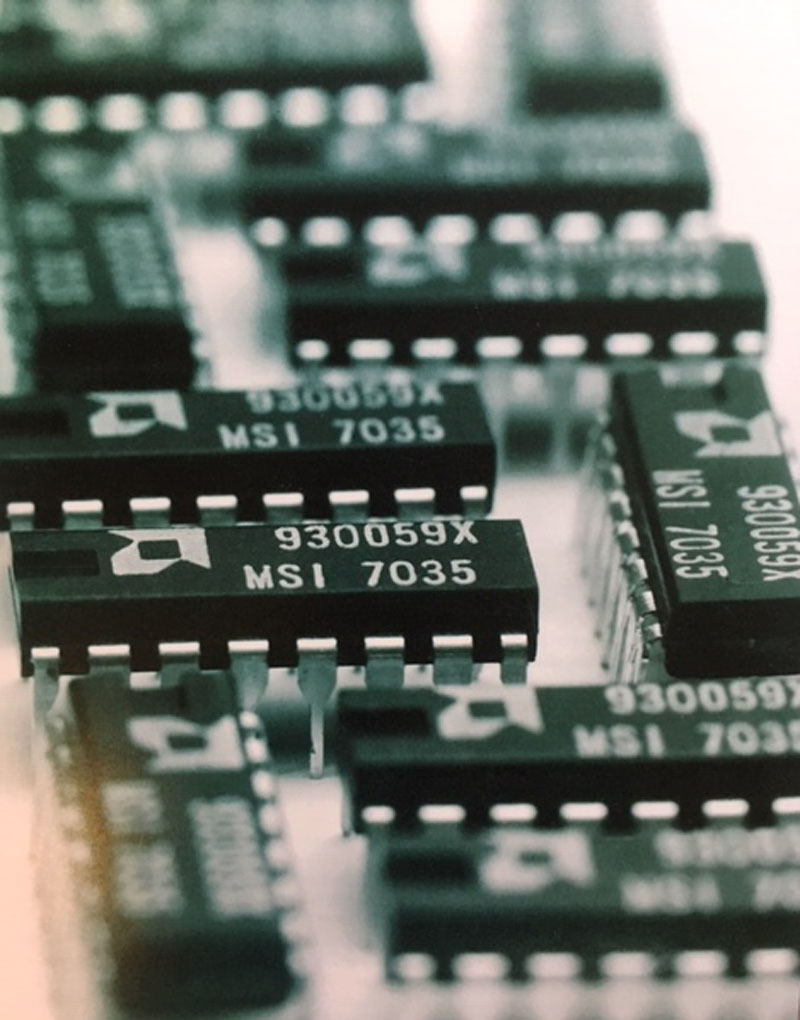

かつてサプライチェーンは産業ごとに異なる構造のものが存在し、これらは交わることがあまりなかった。しかし、急速なデジタル化は自動車と電子という異なる産業のサプライチェーンを大きくオーバーラップさせることとなった。その過程でデジタル化は加速的に進み、半導体を中心とする電子デバイスの付加価値は急速に高まった。

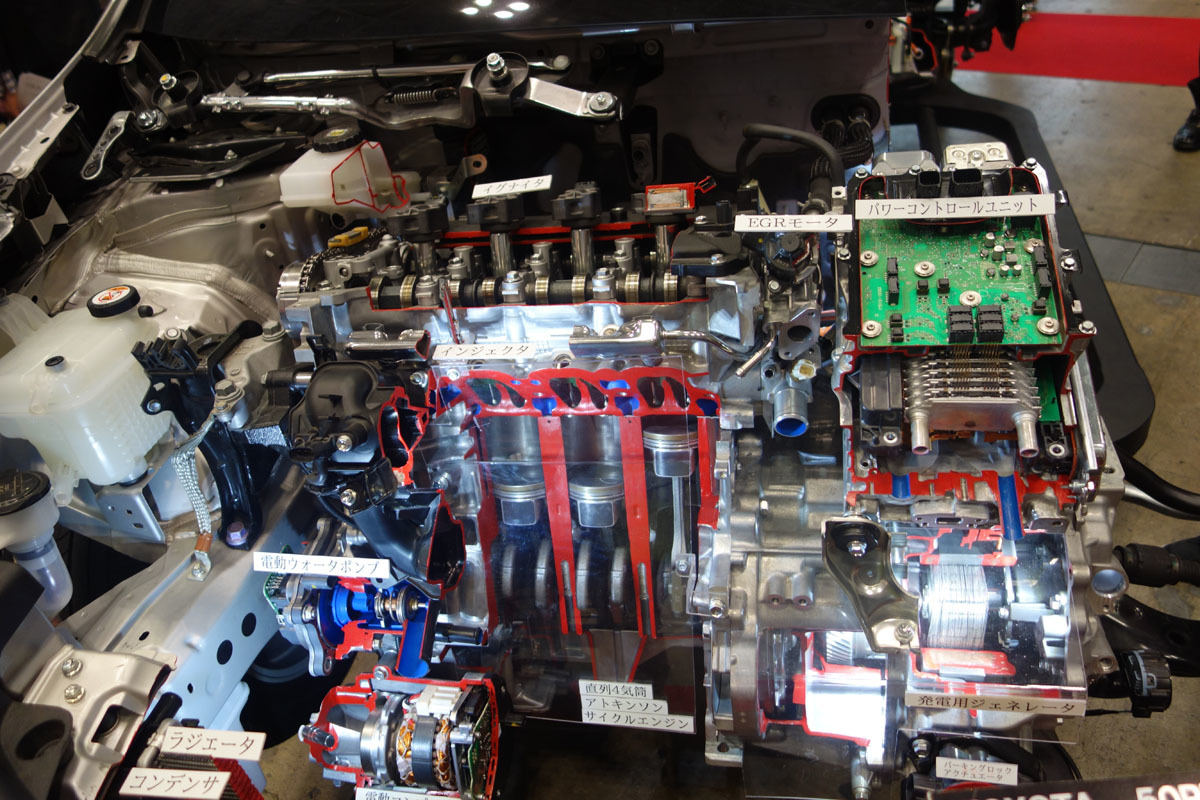

以前はエンジン制御などの限られた部分に使われていた半導体デバイスは、今や自動運転へのインフラ環境への大きな転換において必須のものとなった。マイコン、AI、センサー、パワー、通信などの半導体デバイスが担う役割は自動車のインテリジェンスにとってさらに重要となり、それがなければ完成品が生産できない「キーパーツ」の大きな部分を占めるようになった。

日本の自動車業界は以下のような大きなチャレンジを突き付けられているように見える。

- “カンバン方式”で知られるJIT(Just In Time)が自動車業界ではサプライチェーンの常識ルールであるのに、その当たり前と思われる要件に半導体ベンダーがなかなか応えてくれない。供給不足を起こすばかりでなく、不断の価格低減の努力をするどころか「単価の値上げ」などを要求してくる。

- 中国は国を挙げて自動運転技術をサポートする。これにかかる巨大なコストの多くを政府が負担する。結果的に中国はEVを中心的なハードウェアとして、必要な環境をセットとして整備することで世界をリードする存在になっている。この中国の加速的な動きに加え、米国の電子産業を代表するAppleやGoogleといった巨大プラットフォーマーが参入してくる。

- 消費者の関心は「自動車を所有する」という形態から「“移動”という行為を低コストで、より簡単に楽しい経験とする」という形態に変わってきている。

現在起こっている半導体の供給不足はこれらの日本自動車業界のチャレンジのほんの一部で、実はそれ以上の大きな問題を孕んでいるように見えるのだ。

自動車用アプリケーションが本流とならない半導体ベンダー側の事情

「半導体のアプリケーション領域はIoTを活用する自動運転の到来で、従来のコンピューターや通信の領域と並ぶ大きなセグメントに成長する」という見方は確かにあたっているとは思うが、現在半導体市場の全体における自動車アプリケーションが占める割合はまだ1割程度だ。

私もAMDに勤務していた時代に何度かAMDが自動車市場に取り組もうとしたのを経験したが、これらの試みはすべて失敗した。ルネサス、NXP、Infineonなど、この分野で大きな成功を収めているベンダーはあるが、私の印象では自動車アプリケーションが半導体ビジネスの本流とならない理由には半導体ベンダー側の下記のような事情が関係していると思う。

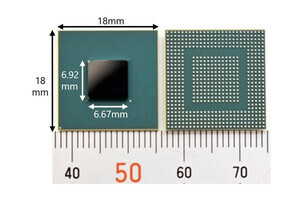

- 今や、半導体の最先端は10nm以下のプロセス技術で切磋琢磨しているが、自動車アプリケーション用の半導体は28nm以上の2世代前のプロセスが主流である。しかも300mmウェハではなく200mmウェハでの生産が多い。こうした「枯れた」技術の市場では増強投資への魅力が薄い。

- 自動車アプリケーションの顧客の要求スペックは品質、カスタム性、長期サポート、コストなどで非常に厳しい。最先端技術で高付加価値の半導体デバイスで熾烈な競争を繰り広げる半導体ベンダーにとっては「割に合わない」ビジネスである場合が多い。

- 3-4か月で新製品が出る電子機器の製品サイクルのリズムと自動車では大きな相違があり、その“ずれ”を調整するのには追加のコストがかかる。

- “カンバン方式”で知られる最小の在庫でJIT(Just In Time)が要求される自動車メーカーを頂点とする自動車業界のルールをそのまま電子業界のサプライチェーンに適用するのには無理がある。

- 半導体業界ではかなり以前からファブレス化が進み、半導体の生産はTSMCを代表とするファンドリー企業の存在を抜きにしては考えられない。設計と生産が分離した半導体業界を相手にしたサプライチェーンでの駆け引きは複雑さを増している。

今回の自動車業における半導体の供給問題は、コロナ禍の影響で巣ごもり需要が増加し、サーバー、スマートフォン、ゲーム機などの電子業界の最先端機器向けの供給がタイトになった事が遠因としてある。こうした業界全体の事情の中で、供給問題を抱えているのは日本自動車業界だけではなく世界的な現象になっていて、業界の共通の問題として認識している。

しかし、旺盛な需要に対し供給が限られる状況のもとでは物の取り合いが起こるのは市場経済の必定である。そうした状況にあっては高付加価値商品におのずと優先順位が付けられる。これは電子業界においてはごく当たり前のルールである。そうした場合には取りあえず物を確保するために思い切った先行発注も必要になるし、単価上昇を受容することも覚悟で、とにかく生産ラインの継続運転を確保することが最重要課題となる。こういったサプライチェーンへの姿勢には自動車と電子の両業界間に根本的なメンタリティーの違いがあるように思える。

自動車アプリケーションのビジネスではまったく経験がない私が知りえない事情は多々あると思うが、現在の半導体の供給不足は単なる一過性のものであるとは思われない。こうした事態は、常に“シリコンサイクル”を繰り返す半導体業界の本質的な在り方ゆえにこれからも繰り返され、その影響は増々大きくなると予想される。