シリコンカーバイド(SiC)は、シリコン(Si)よりも高い絶縁破壊強度、エネルギーバンドギャップ、熱伝導率を備えており、パワーエレクトロニクス設計者はこのようなSiCの特性を利用して、Si IGBTデバイスをベースにした設計よりも電力密度が高く、高効率の電力コンバータを開発できます。このようなアプリケーションでは、高周波での導通損失とスイッチング損失を最小限に抑えるために、RDS(on)とボディダイオード逆回復電荷(Qrr)の低いデバイスが必要です。

本稿は、2つの異なるSiC金属酸化膜半導体電界効果トランジスタ(MOSFET)を使用して実装されたTO247-4Lパッケージの3相力率補正(PFC)コンバータについて、デバイス特性テストとシミュレーションの結果を考察します。

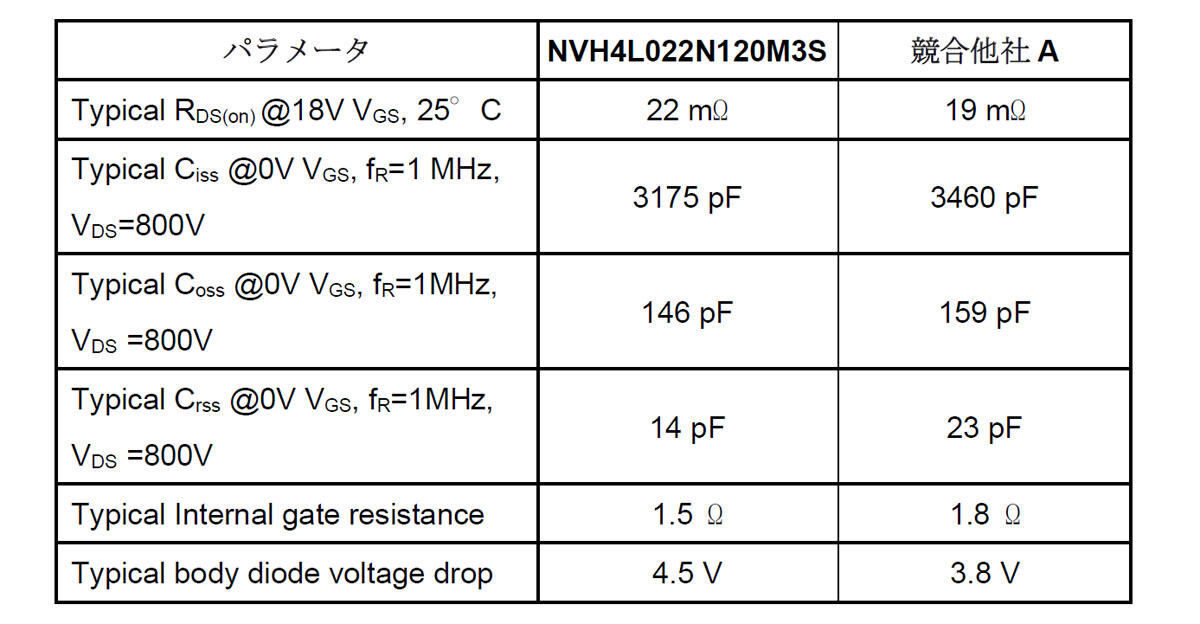

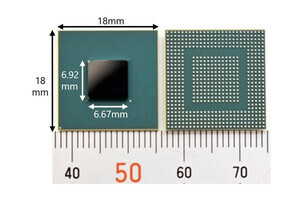

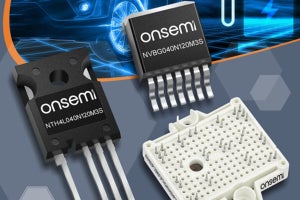

テストしたデバイスのうち、1つはオンセミの新しいEliteSiC M3Sファミリ製品で、低スイッチング損失向けに最適化されており、もう1つは競合他社のデバイスで、基本パラメータは表1に記載されています。記事中では、デバイスのパラメータが相対的な性能に与える影響についても解説しています。

MOSFETのスイッチ動作時における電力損失

スイッチングデバイスの電力損失は、導通損失とスイッチング損失に分類できます。立ち上がり時と立ち下がり時にスイッチング損失が発生するのは、電流や電圧が瞬時にレベルを変化させることができないためです。

パワーMOSFETの電圧と電流の立ち上がり時間と立ち下がり時間は、デバイスの寄生容量の充放電の速さによって決まります。さらに、ボディダイオードの逆回復電荷もスイッチング損失の一因となります。逆に、デバイスが「オン」で電流が流れている間は導通損失が発生します。スイッチング損失はデバイスのダイナミックパラメータによって決まり、導通損失はスタティックパラメータに関係します。設計者はこれらのパラメータを調べることで、電力損失の大きさに関連するデバイスの性能を把握できます。スイッチング損失の主な要因となるパラメータは、デバイスの容量(Coss、Ciss、Crss)とボディダイオードの逆回復電荷(Qrr)です。対照的に、導通損失の大きな要因となっているのはRDS(on)とVSD(ボディダイオード電圧降下)です。

ダイナミック特性テスト

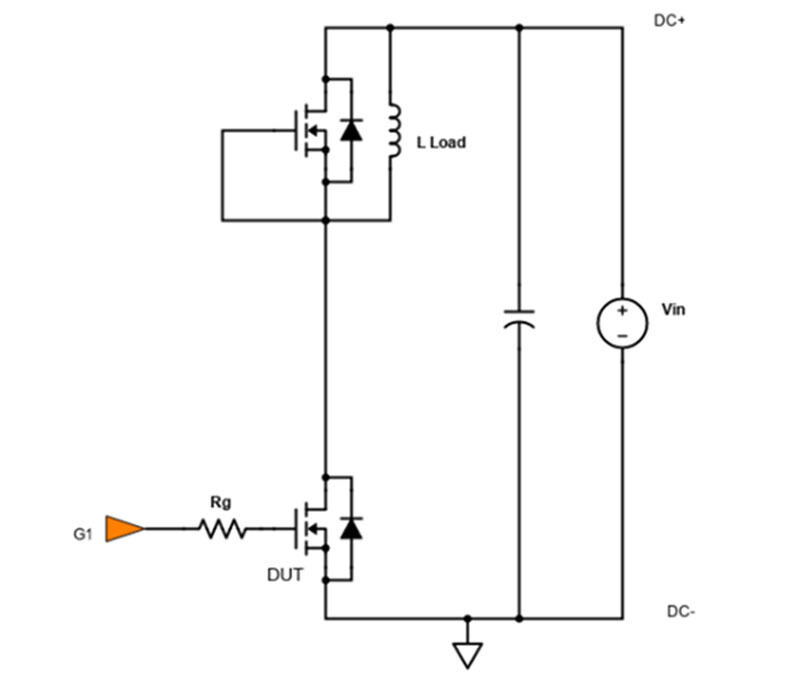

最初に、各MOSFETのクリティカルパラメータを比較するため、図1に示すように異なる条件下で、ダブルパルステストのセットアップを使用したダイナミック特性テストを実施しました。その後、3相PFCシミュレーションを実施し、各MOSFETのシステム全体の効率を比較しました。

スタティックパラメータの比較

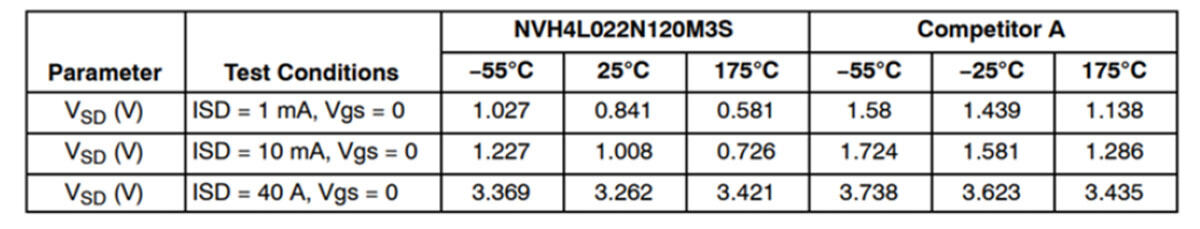

RDS(on)とVSD(ボディダイオードの電圧降下)は最も重要なスタティックパラメータであり、複数のテスト条件で特性評価を実施しました。オンセミのNVH4L022N120M3Sを、競合他社AのSiC MOSFETと比較することを目的にテストしてみました。表2にまとめた結果は、オンセミのNVH4L022N120M3Sは測定した温度と電流の全範囲において、VSDが低いほど優れた性能を達成していることを示しており、これらの結果から導通損失の低減につながることが期待できます。

RDS(on)は、デバイスの導通損失を予測するのに使用できるもう1つの重要なパラメータです。したがって、このパラメータは、25℃と175℃の接合温度における両デバイスの特性です。RDS(on)の測定は、300μsの導通パルス幅を使用し、15Vと18Vの2つのゲート-ソース間電圧で実施しました。これらのテスト結果から、競合他社Aは各テスト条件においてRDS(on)がわずかに低く、これは所定の接合温度においてM3Sよりも導通損失が低いことが示されました。

ダイナミックパラメータ

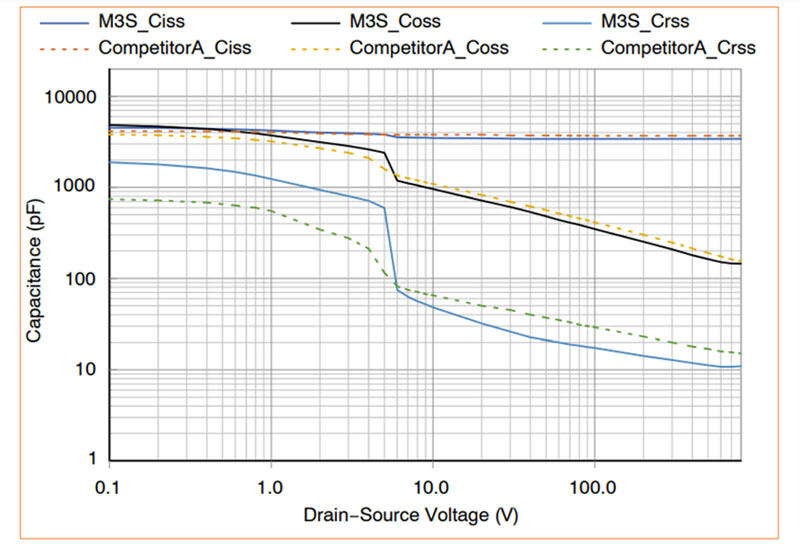

SiC MOSFETには少数キャリアが存在しないため、Si IGBTのようにテール電流が性能の妨げにならず、ターンオフ時のスイッチング損失が大幅に低減されます。さらに、SiCデバイスはSi MOSFETよりも逆回復電荷が少ないため、ターンオン時のピーク電流が小さく、ターンオンスイッチング損失が低くなります。入力容量(Ciss)、出力容量(Coss)、逆伝達容量(Crss)、および逆回復電荷(Qrr)は主にスイッチング損失の要因となるパラメータであり、一般に値が小さいほど損失が低くなります。スイッチングアプリケーションでは、ドレイン-ソース間電圧はスイッチング過渡期間中に6Vより大幅に高くなります。そのため、これらのスイッチング曲線において重要な部分は高電圧領域です。NVH4L022N120M3Sは、VDS ≥ 6Vの場合、Ciss、Coss、Crssの値が低くなります(図3)。これは競合他社Aよりもターンオン損失とターンオフ損失が低いことを意味します。

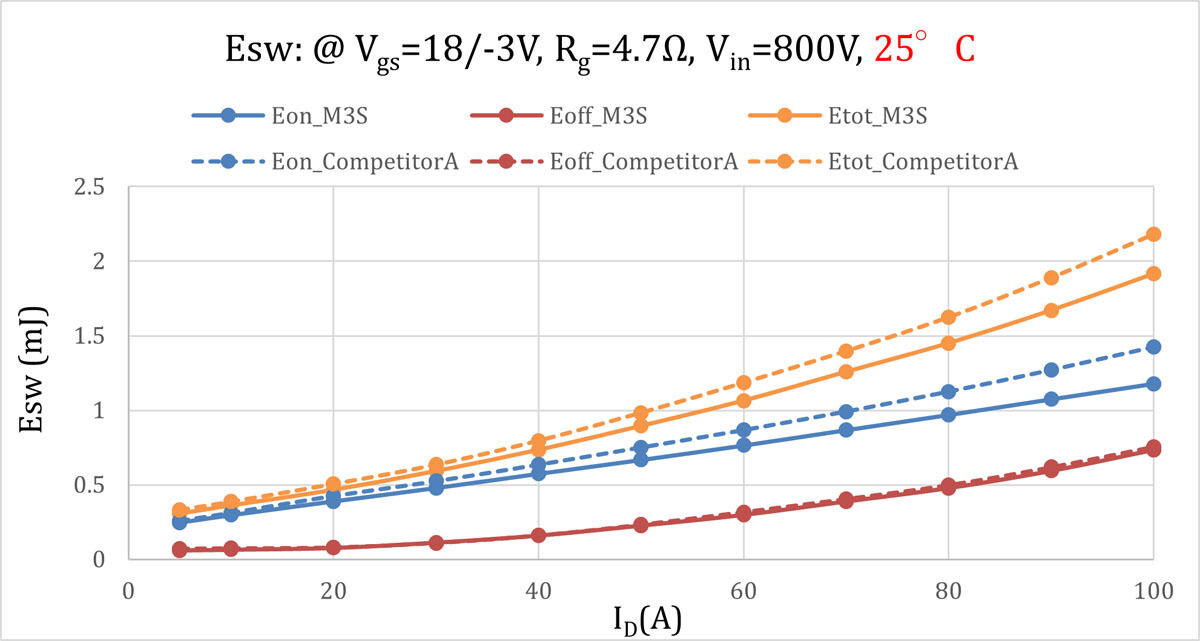

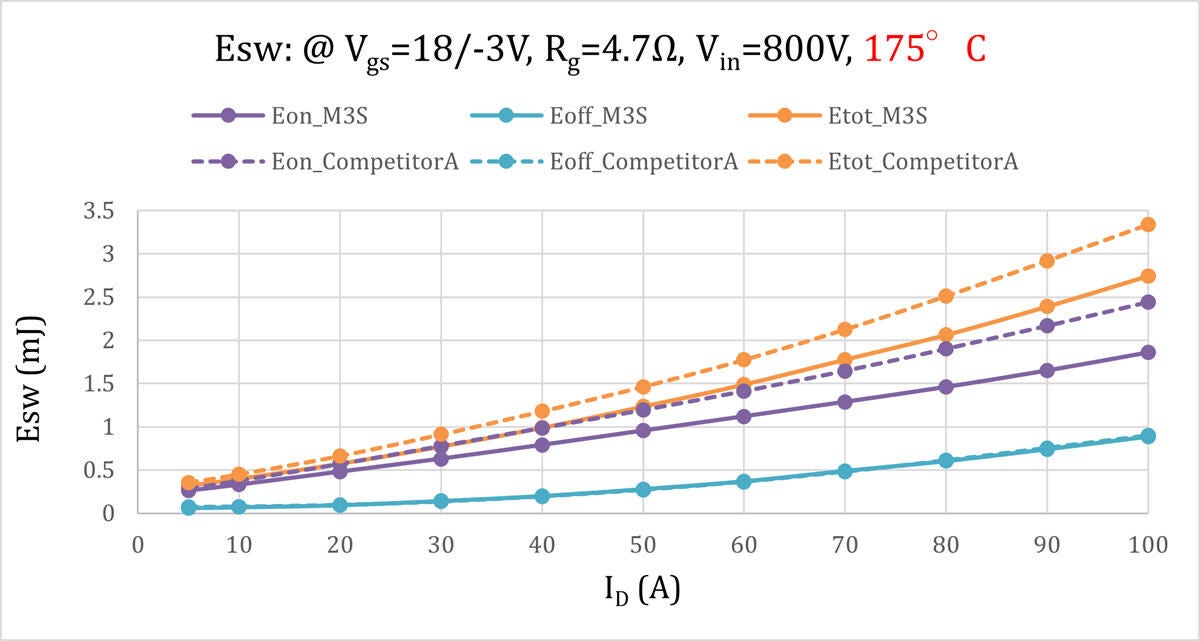

両デバイスのスイッチングエネルギー損失は、図4と図5に示すように、25℃と175℃における複数の負荷電流条件に対して、ダブルパルステストを使用して測定します。テスト条件は以下のとおりです。

- Vin = 800V

- RG = 4.7Ω

- VGS_on = +18V

- VGS_off = −3V

- ID = 5−100A

負荷電流が10Aから100Aの範囲において、M3Sは競合他社Aと比較して、スイッチング損失が25℃で平均5%、175℃で平均9%低いことを示しました。この結果は、主に独自のプロセステクノロジーによって得られたEON損失性能から得られたものです。

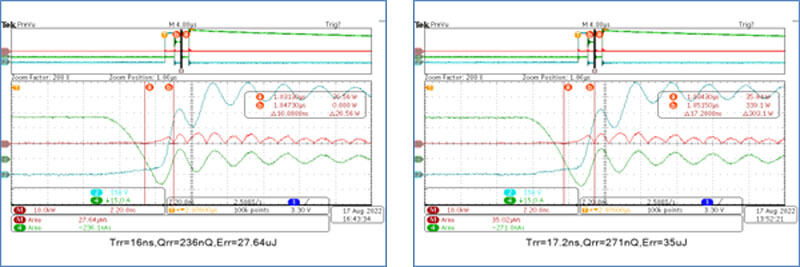

前述したように、MOSFETの逆回復動作もスイッチング損失に影響します。このパラメータは、25℃におけるID=40Aおよびdi/dt=3A/ns(RG値は同じdi/dtに調整)の条件でテストしました。テスト結果は、M3Sが短い逆回復時間、低い逆回復電荷、低い逆回復エネルギーにより、競合他社Aよりも優れた逆回復性能を備えていることを示しています。

一般的な車載トポロジにおけるMOSFET性能のシミュレーション

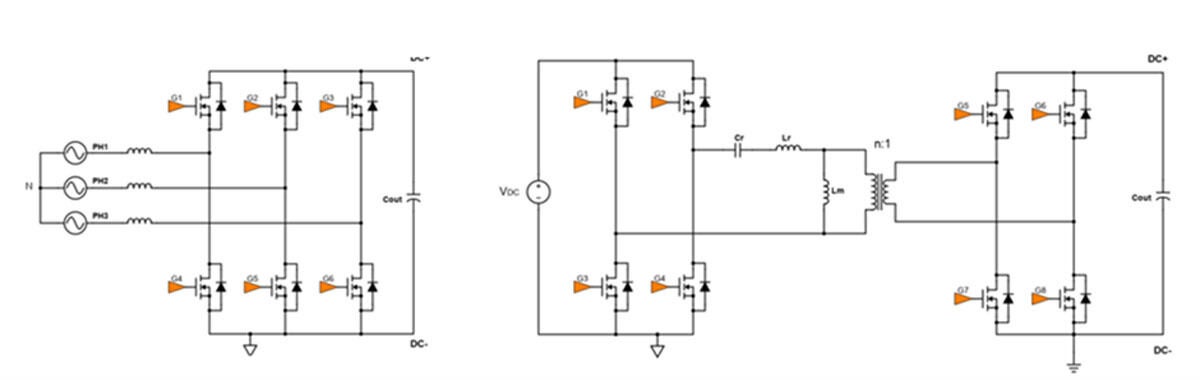

2つのインダクタ(LL)と1つのコンデンサ(C)を持つ昇圧型PFCとLLCは、車載用オンボードチャージャやHV DC/DCコンバータで一般的な回路トポロジです。昇圧型3相PFCトポロジには6つのスイッチングデバイスが含まれ、フルブリッジLLCトポロジには4つのスイッチングデバイスと2次側に同期整流器があります。

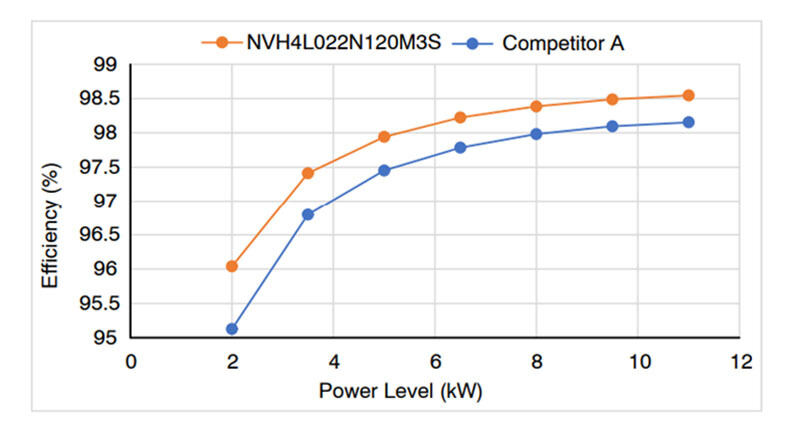

導通損失とスイッチング損失を評価した後、昇圧型3相PFC回路のシミュレーション(PSIMを使用)を実行し、以下のテスト条件で各タイプのMOSFETを個別に使用して、システム効率を比較しました。

- VaLL = VbLL = VcLL = 400V

- fline = 50Hz

- RG = 4.7Ω

- VOUT = 800V

- fSW = 100kHz

- POUT = 11kW(max)

シミュレーションの結果、NVH4L022N120M3Sを使用した昇圧型3相PFCシステムは、同じようにシステム設計された競合他社Aのデバイスよりも、すべての動作点で高い効率を示されました。

スイッチングアプリケーションに向くSiCを考える

SiCデバイスには、パワーエレクトロニクスアプリケーションにおいて、従来のSiデバイスと比較して、高効率、低いスイッチング損失および導通損失、高周波での動作など、いくつかの利点があり、より電力密度の高い設計が可能です。オンセミのSiCでもそれは変わりません。M3Sテクノロジーは、車載充電器や高電圧DC/DCコンバータなど、電気自動車の高周波スイッチングアプリケーションの要件に適合するように調整されており、中でもM3S MOSFETは、導通損失とスイッチング損失との間のバランスを最適化するように設計されているため、PFCやその他のハードスイッチングアプリケーションに適しています。

本記事はElectronics Journalに掲載されたonsemiの寄稿記事「Why EliteSiC M3S technology is the better choice for high−speed switching applications」を邦訳・改編したものとなります

著者プロフィール

Fatih Cetindagonsemi

Automotive Power Division

Applications Engineer