完全自律走行は、完全電動化と並んで自動車の設計と製造における次の大きなパラダイムになるでしょう。現在でも、先進運転支援システム(ADAS)で実現される半自動運転によって、外部センサや車載カメラからのデータフュージョンなど、幅広いアプリケーションを管理する電子制御ユニット(ECU)の数はすでに大幅に増加しています。これらのコントローラの消費電力は、データ処理の量とスピードに比例して増加しています。新しいコントローラには、駐車支援センサを管理するECU用の1桁前半Wから、複数のビデオストリームを処理するECU用の100W超までの出力容量を備えた電圧レギュレータが必要です。

発熱は電力損失の必然的な副作用であり、過熱を防止するためにコンポーネントをPCB上に密接に配置するには限界があります。これはスペースと重量が航続距離に影響を及ぼす電気自動車(EV)のメーカーにとって特に問題になります。車載アプリケーションの高出力降圧変換にとって、効果的な熱管理が非常に重要です。従来の底面冷却(BSC)技術には限界があり、電力密度が増加し続ける状況で新しいソリューションが求められています。本稿では、コンポーネントパッケージングの革新的技術である上面冷却(TSC)について説明し、上面冷却がどのように余分な熱放散問題の対策に役立ち、小型・軽量自動車での高電力密度の実現を可能にするかについて説明します。

底面冷却

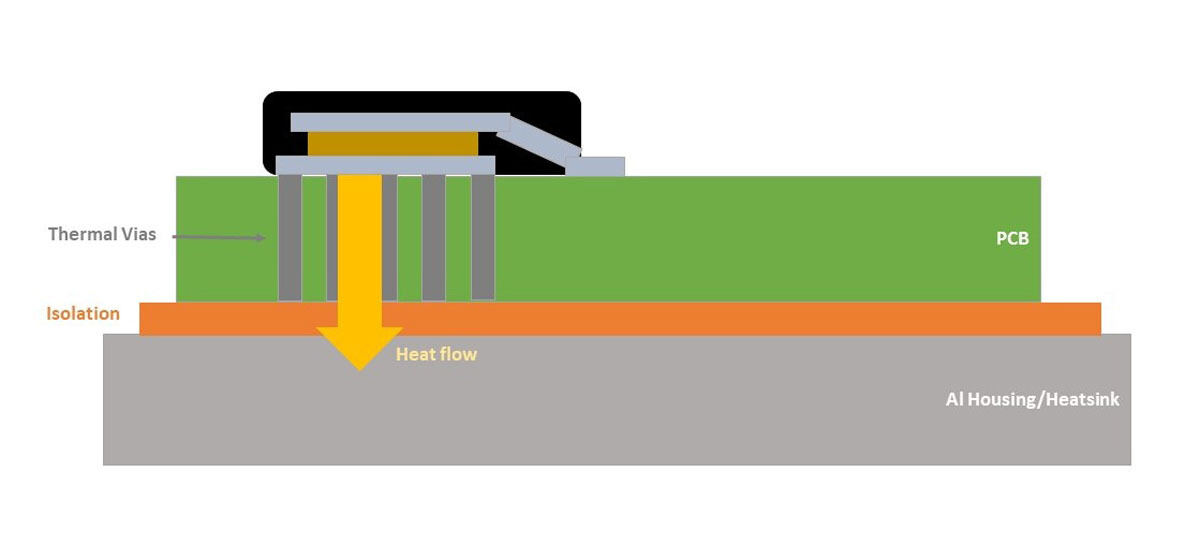

最近、高出力アプリケーションの大半の表面実装デバイス(SMD)は、シリコンダイからの熱を放散するためにBSCを採用しています。SMDパッケージ底面の金属パッドは、基板ビアを介してPCB下部のヒートシンクに接続されています。しかし、このアプローチには、以下のような潜在的な落とし穴がいくつかあります。

- PCB自体の内部での温度上昇は、PCB上の近くに取り付けられた他のコンポーネントの動作に悪影響を与える可能性があります。

- PCBは長時間、高温に晒されると層間剥離が発生し、システムの寿命を縮める可能性があります。

上面冷却

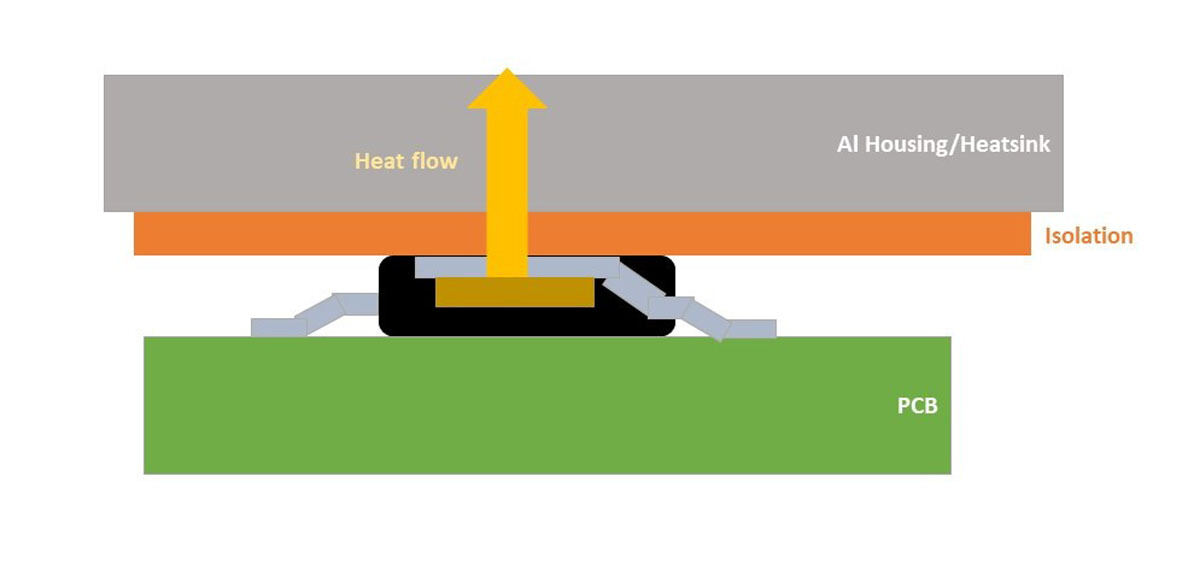

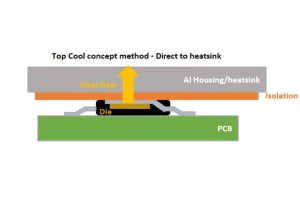

TSCは、より直接的な放熱経路を提供し、パワー半導体デバイスから付着するヒートシンクへの良好な熱伝達を可能性にする代替アプローチです。

BSCと比較すると、熱性能を最大70%改善することができ、その結果、システムの動作温度が低下し、効率が向上します。これらはいずれも車載アプリケーションの高出力降圧電圧変換にとって重要です。さらに、TSCは優れた熱性能以外にもPCB設計にいくつかの利点を提供します。

機械的安定性の向上

ヒートシンクをパッケージの上面に直接取り付けることで、デバイスや基板への機械的ストレスや損傷のリスクを大幅に軽減し、コンポーネントの信頼性を向上させ、寿命を延長します。

よりコンパクトな設計

TSCは、ファンやその他の冷却装置のための十分なスペースを必要とする空冷よりも、コンパクトな基板設計を可能にします。このようにして、TSCデバイスは全体的なシステムのサイズと重量を低減します。これはスペースが制約される車載アプリケーションにとって重要です。

PCBの面積が限られている実際のECUでは、コンポーネントから発生する熱の大半がエンクロージャから逃げています。TSCパッケージでは、上面の露出パッドが直接エンクロージャに接触しているため、大部分の熱は上面から流れるようになり、これらの条件にとって理想的です。対照的に、PCBの温度を大きく上昇させることなく、適度な流量が底面からPCBを通って流れます。両面からの熱の流れを可能にすることで、PCBの寿命を延長し、システムの信頼性を向上させます。

熱量について

デバイスの熱的挙動について議論する場合、熱の流れがどのようにモデル化されるかを理解することが役に立ちます。

熱伝導率は形状やサイズに依存しない材料特性です。熱伝導率とは、物体が内部で熱を伝導する能力を表し、異なる材料を比較するときに役に立ちます。熱抵抗は、材料が熱の流れにどのように抵抗するかを表します。材料の厚さは熱抵抗に影響し、材料が薄いほど、厚い材料よりも多くの熱を伝えることができます。熱インピーダンスは、材料の形状、サイズ、厚さ、圧力に関係します。これは表面の平坦性やアプリケーションでコンポーネントが受ける圧力などの変数を考慮した、より実際的な数量です。ヒートシンクをデバイスに取り付ける際にかかるトルクは、熱インピーダンスに寄与します。圧縮レベルが高いほど熱抵抗は低くなります。

DC-DCコンバータにおけるBSCとTSCの性能比較

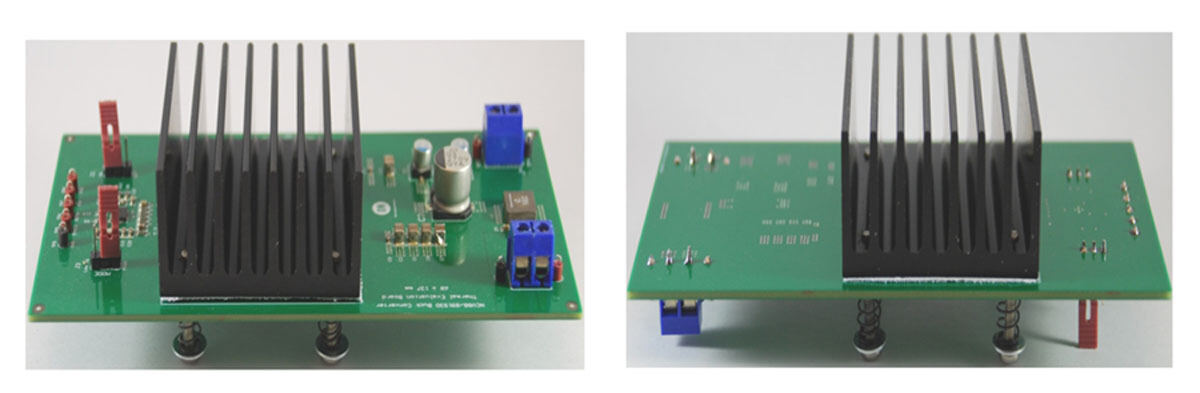

異なる冷却機構を備えたデバイスの性能を比較するために、TSCデバイスとBSCデバイスの熱性能が同等になるように、すべてのPCB層に大面積の銅を使用して最適化した100W降圧コンバータプロトタイプ基板を用意しました。

このテストセットアップは、実際のアプリケーション(冷却フィンを備えたカスタムアルミニウムハウジング内の複雑なECU用電源など)と同等ではありませんが、ヒートシンクの熱抵抗やギャップパッドの厚さなど、さまざまなパラメータがMOSFETの温度に与える影響を実証するには十分です。さらに、ヒートシンクを熱源(DC-DCコンバータのローサイドMOSFET)の上に取り付けるか、PCBの反対側に取り付けることで、同様の熱性能を実現できることも示しました。これは、PCBレイアウトが熱的に最適化され、全層にサーマルビアと大きな銅領域があり、PCBを通る熱の流れを促進しているという前提に基づきます。さらに、TSC MOSFETの露出パッドは、PCBへの熱の流入を抑えるために、ヒートシンクに直接接続する必要があります。

測定結果

このテストセットアップでは、ヒートシンクをTSC MOSFETの上面に取り付けた場合と、BSC MOSFETを使用して熱的に最適化されたPCBの下側にヒートシンクを取り付けた場合で、MOSFET温度(Tc)にわずかな違い(<3℃)しか観察されませんでした。20Aの負荷電流に対してヒートシンクをまったく使用しない場合と比較すると、どちらの場合もMOSFETの温度はおよそ以下のようになります。

- 60mmヒートシンクで30℃低下

- 25mmヒートシンクで15~20℃低下

- 10mmヒートシンクで10℃低下

その結果、ヒートシンク付きTSC MOSFETが、周囲の部品実装密度が低く、熱的に最適化されたPCBに実装されているBSC MOSFETと同等の熱性能を実現できることを示しています。しかし、PCBへの熱の流入を抑える必要がある場合は、パッケージ上面に取り付けられたヒートシンクへの熱抵抗が低いため、上面露出パッド付きMOSFETが適切な選択となります。

TSCは冷却以外の利点も提供

オンセミでは、5mm×7mmのTCPAK57パッケージに収納された「NVMJST0D9N04C」などの車載アプリケーション向けTSC MOSFETを提供しています。これらのデバイスは、上面に16.5mm2のサーマルパッドを備えており、PCBではなくヒートシンクに熱を直接放散します。TCPAK57パッケージは、PCBの両面を使用できるようにして、基板に入る熱量を減らすことにより、電力密度の向上、信頼性の向上、および全体的なシステム寿命の延長を可能にします。

著者プロフィール

Ramiro Gascononsemi

Product Line Manager