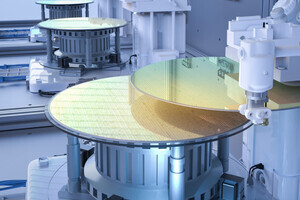

TSMCは6月8日、独自の3D実装技術「3DFabric」を提供する同社初となるオールインワン全自動先進パッケージングおよびテスト工場「Advanced Backend Fab 6」を開設したと発表した。

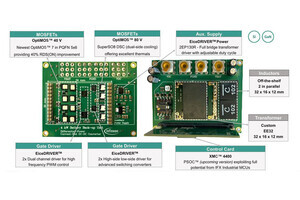

同工場は、TSMCの3D実装技術「SoIC(System on Integrated Chips)」を量産提供するために建設されたもので、フロントエンド、バックエンド、最終テスト工程を統合した初の工場だと同社では説明しており、この稼働により、TSMCはSoIC、InFO、CoWoS、高度なテストなどの3DFabric先進パッケージングおよびシリコンスタッキングテクノロジーに柔軟にキャパシティを割り当てることができるようになり、生産歩留まりと生産効率が向上するという。

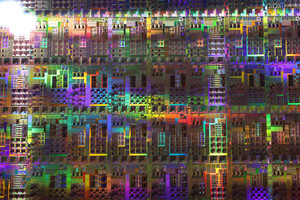

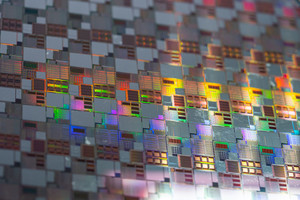

同工場は次世代のHPC、AI、モバイルアプリケーションなどをサポートし、顧客の新たな市場機会獲得支援を目指すことを目的に2020年に建設を開始。立地は、同社本社のある新竹市の南に位置する竹南サイエンスパークで、面積は14.3haとなり、同社のほかの先進的なバックエンド工場を併せた以上に広いクリーンルームを有した同社最大かつ先進的なバックエンド工場という位置づけとなっている。同社によると、同工場では年間100万枚以上の300mmウェハ相当の3DFabricプロセスを処理する能力があり、年間1000万時間以上のテストサービスを提供できるとしている。

また、同工場ではインテリジェントな製造手法を採用することで工場の生産効率を最適化したとしている。例えば工場に組み込まれた5つの機能を備えたインテリジェントな自動マテリアルハンドリングシステム(AMHS)は、全長32kmを超す規模であるとしているほか、ウェハから個々のダイに至るまで、生産情報はすべて機敏なディスパッチングシステムに接続され、生産サイクルを短縮することを可能にしたともしている。そして、これらのシステムは人工知能(AI)と組み合わせて活用されることで、正確なプロセス制御がなされ、異常をリアルタイムで検出し、堅牢なダイレベルのビッグデータ品質保証ネットワークを構築したとする。実行される1秒あたりのデータ処理能力は、既存のフロントエンドファブの500倍であり、各ダイの完全な生産履歴はダイのトレーサビリティによって記録されるとしている。

今回の新工場稼働に際し、同社では「顧客ニーズを満たす生産能力により、顧客と一緒にイノベーションを遂行し、長期にわたり顧客の信頼を得て重要なパートナーになる」と3D ICに対する需要が増していることを強調している。

なお、台湾半導体業界関係者の話によると、NVIDIAの生成AI向けGPUが、Super Hot Run(特急ロット)で製造されているにも関わらず、ここ数カ月にわたって供給不足となっているという。そのためNVIDIAの受注残が年末まで埋まっているが、その原因は先端プロセスの生産能力ではなく、後工程側のCoWoSの生産能力が限定的である点に起因しており、TSMCでは先進パッケージング生産能力の拡充が最優先事項になっている模様だという。TSMC会長のMark Liu氏は、先の株主総会にて、先進パッケージングに対する需要が現在の生産能力をはるかに上回っていると説明しており、現在、その生産能力の増強を加速させていることと述べていた。