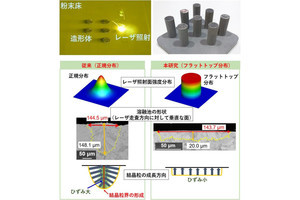

実際の研究では、このヘテロ凝固核粒子が、一般的に金属3Dプリンティング用材料として利用されてきた「SUS316Lステンレス鋼(従来SUS316L)」に添加される形で新たな金属3Dプリンティング用粉末として開発された(新SUS316L)。

従来のSUS316Lによる造形体と今回の新SUS316Lによる造形体の比較が行われたところ、特に高速造形において、相対密度の向上、欠陥の低減、組織の微細化および強度の向上が達成されたという。また、アルキメデス法により測定された相対密度の比較が行われたところ、エネルギー密度を下げた場合、相対密度の低下が新SUS316Lの方が少ないことが判明。実際、金属組織に関しても、新SUS316Lの方がより微細化していることが確認され、新SUS316Lの方が、小さいエネルギー密度で造形が可能となったことが示されたとする。

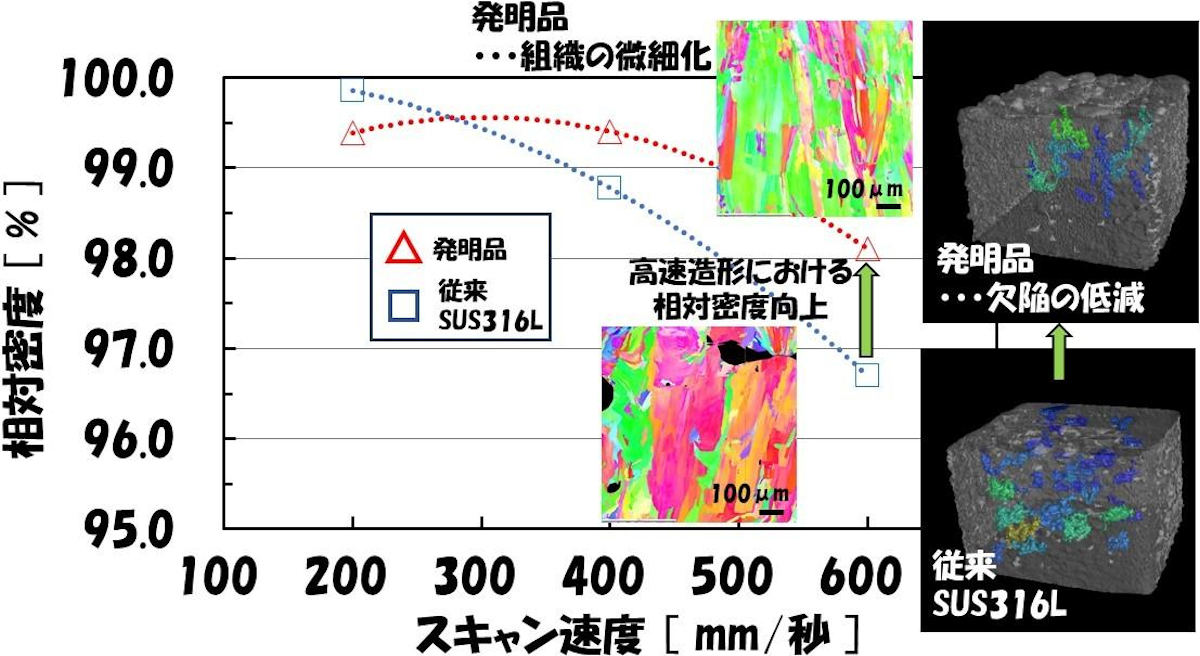

さらに、200~600mm/秒の間の異なるスキャン速度(造形速度)で造形された両者の相対密度を調べたところ、従来SUS316Lではスキャン速度を速くすると相対密度が低下して造形性が下がってしまっていたが、新US316Lでは高速造形を行っても密度低下が少ないことも確認したとするほか、スキャン速度600mm/秒で造形された試料に対するX線CTでの欠陥評価比較の結果、新US316Lは欠陥体積が従来よりも少ないことが確認されたとしている。

このほか、引張強さの調査では、スキャン速度200mm/秒で造形した場合、従来SUS316Lが576MPa、新SUS316Lが599MPa、スキャン速度600mm/秒では従来SUS316Lが551MPa、新SUS316Lが605MPaとなり、スキャン速度が速い方が引張強度が向上することが見出されたとするほか、ビッカース硬さの調査では、従来SUS316Lの硬さはスキャン速度を上げて造形すると下がる傾向があるものの、新SUS316Lの硬さはスキャン速度にあまり依存しないことも判明したとする。

このほか、新SUS316Lは食塩水中において、従来粉末を用いた造形体と同等な耐食性を示すことも確認されたことから、医療分野への展開も可能であることが示されたともしている。

なお、今回の手法について研究チームでは、母材金属に合わせてヘテロ凝固核粒子を選定することで、さまざまな金属種・合金種を用いた3Dプリンティングに幅広く適用可能であることが特徴だとしており、今後については、ほかのステンレス鋼や合金系など、3Dプリンティング技術に応用が期待されるほかの金属あるいは合金についても調査を行っていくとしているほか、添加する異質核粒子の形状やサイズ、添加量を最適化し、さらなる性能発揮を求めていくことも考えているとしている。