3次元のデジタルデータから立体物を造形できる3Dプリンターは、さまざまな業界で使用されるようになってきている。また、家庭用の低価格な製品も発売されており、機能が制限された安価なものでは、1万円程度から購入できる。

3Dプリンターは、使用する設備や材料の溶融方法によって、いくつかの造形方式に分類されている。

本記事では、3Dプリンターの造形プロセスや選ぶ際の観点に加え、ISO(International Organization for Standardization:国際標準化機構)で定義されている7つの造形方式について、それぞれの特徴を紹介する。

3Dプリンターの造形プロセス

3Dプリンターにおける造形プロセスは一般的に、以下に分類できる。造形プロセスによっては、不要な工程もある。

- 3Dデータの作成

- 造形用データへの変換

- 造形

- 後処理

- 仕上げ加工

3Dプリンターで造形を行う際には、造形したいものの3Dデータを準備する必要がある。3Dデータを準備する方法としては、3D CADソフトを利用する場合以外にも、3Dスキャナーで手元にあるものを3Dデータ化する方法も考えられる。

3Dデータが準備できたら、それを3Dプリンターが読み込める造形用のデータに変換する必要がある。また3Dプリンターでは一般的に、造形したい形状を薄い層に分け、1層ずつ重ねていくことで造形を行うため、3Dデータを薄い層に切り分ける。

データの準備ができたら、それを3Dプリンターに読み込ませ、材料をセットし造形を開始する。造形したい製品の形状や造形方式の違いで、造形に必要な時間は大きく異なる。多くの場合、切削加工や射出成形などと比較して、造形が完了するまでには長い時間が必要だ。

造形が終わった後には、造形物から不要な部分を除去したり、洗浄を行ったりと後処理が必要になる場合がある。中には、専用の溶液を使用したり、焼結したりする必要がある造形方式もあり、この後処理が大きな手間になる可能性もある。

造形物の表面処理などが必要な場合には、仕上げ加工を行う。大きな形状は一度で造形できないため、組み立て用にネジ加工などを行う場合もある。

このようなプロセスを経て、3Dプリンターを用いた造形が行われる。

3Dプリンターを選ぶ際の観点

導入する3Dプリンターを選ぶ際には、以下の3点について確認するのをおすすめしたい。

- 初期導入費用

- ランニングコスト

- 造形可能な大きさ・精度

- 対応している材料

3Dプリンターは造形方式の違いで、適用できる材料や付帯設備の必要性、造形を行う際の精度が大きく異なる。例えば、適用できる材料が高価な場合にはランニングコストが高くなり、付帯設備が必要であれば導入費用が大きくなる。

費用に加えて、材料の質感や狙いの形状を必要な精度で実現できるかどうか? という点も重要な観点の1つである。このような観点で導入する3Dプリンターを選べば、大きな失敗をすることはないだろう。

3Dプリンターの造形方式

3Dプリンターの造形方式にはさまざまなものがあり、それぞれの呼び方や分類の仕方もさまざまである。ここでは、ISOで分類されている7種類に関して、それぞれの造形方式の特徴について解説する。

- 材料押出法

- 液槽光重合法

- シート積層法

- 結合剤噴射法

- 材料噴射法

- 粉末床溶融結合法

- 指向性エネルギー堆積法

なお、3Dプリンターは現在も継続的に研究・開発が行われており技術的な変化の大きい業界である。今回紹介する内容は、執筆時点で広く知られている情報を整理している。すでに課題を解消したものや材料の制約をなくしたものが開発されている可能性もあるため、それを踏まえて確認してほしい。

材料押出法

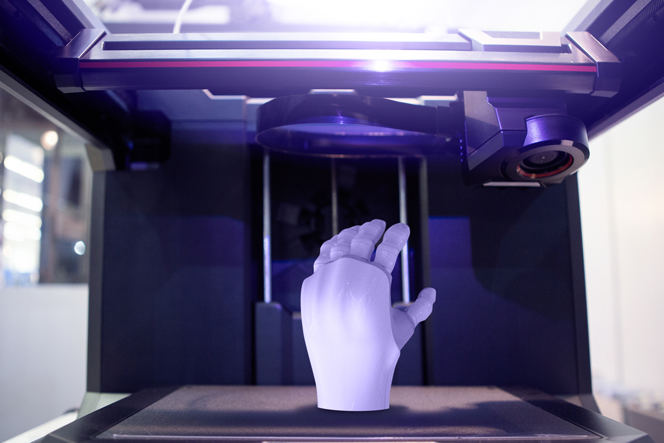

材料押出法は、現在普及している3Dプリンターの中でもっとも広く採用されている造形方式で、熱溶解積層ともよばれる。加熱することで溶融する熱可塑性樹脂のフィラメントやペレットが材料として用いられており、それらをノズルから押し出すことから、材料押出法とよばれる。

特にペレットを使用する場合には射出成形などと材料を共用できるため、使用できる材料が豊富な点、余分な在庫を持たなくていい点が大きなメリットである。

一方で、造形時に一層ごとの段差が目立つというデメリットがあったが、造形技術の進歩により段差が目立たないように改良が進んでいる。もう1つのデメリットとして、サポート材の除去に手間がかかる点が挙げられる。

材料押出法では、熱可塑性樹脂にカーボンなどの補強材を加えた造形を行うことが可能だ。補強材を組み込む方法としては、細かい補強材をあらかじめ混ぜ合わせる方法や2つのノズルから樹脂と補強材を同時に押し出す方法、一層ごとに補強材をはさむ方法が採用されている。

材料押出法では、製造業における形状・強度確認用の試作品や高い機械的強度が必要な航空機、医療介護機器へ適用されている。

液槽光重合法

液槽光重合法は、タンクの中に液体状の光硬化性樹脂を貯め、そこにレーザーなどを照射することで、材料を硬化・積層される造形方式だ。光によって造形を行うため、光造形法ともよばれている。

光硬化性樹脂に照射される光は、光源として紫外線レーザーやプロジェクターなどが用いられる。紫外線レーザーの場合には、ガルバノミラーとよばれるレーザー光を反射させる部品を使って、硬化させたい場所にピンポイントで照射を行う。一方でプロジェクターを使用する場合には、焦点の調整で照射範囲を調整しながら、広い範囲にも光を照射できる。

レーザー光とガルバノミラーを使用する3Dプリンターの方が導入コストは高くなるが、高い造形精度を実現できる。一方でプロジェクターは広い範囲に照射できることで精度はレーザー光に劣るが、造形時間の短縮が期待できる。それぞれの特徴から、目的に応じた方式を選択することが重要だ。

液槽光重合法で作られる造形品は、光硬化性樹脂の特徴から太陽光や高温に弱いという特徴がある。造形品の用途に応じては致命的になる可能性があるため、十分注意しておきたい。

シート積層法

シート積層法は、樹脂や金属に加え、紙など薄いシート状に加工した材料を積層していく造形方式だ。紙を材料として用いる造形方式は、シート積層法の大きな特徴の1つである。各層の断面形状に合わせて切断し、それを繰り返すことで狙いの形状を実現する。

使用する設備や材料によっても異なるが、一層当たりの厚さは0.2mm程度で精度の高い造形が可能だ。また、加熱・光の照射などが不要なため、設備を簡素化でき、比較的大きな造形物にも対応できるのが、シート積層法の大きなメリットである。

シートを積層する際には、紙や樹脂を材料とする場合には特殊な接着剤を使用し、薄い金属箔を使用する場合には超音波接合をする場合もある。

シート積層法のデメリットとしては、液槽光重合法などに比べて精度が不足すること、中空の形状など造形できる形状に制限があることが挙げられる。また、造形後の後処理で、不要な部分を除去する必要があり、複雑な形状の場合には大きな手間となる。

結合剤噴射法

結合剤噴射法は、結合剤(バインダー)を粉末状の材料に噴射し、熱反応や化学反応を起こすことで固めていく造形方式だ。材料には、樹脂や金属の粉末に加え、砂や石膏などを使用することが可能である。

結合剤噴射法の大きな特徴としては、サポート材が不要であり複雑な形状を実現できる点が挙げられる。また、樹脂材料の場合には、結合剤を着色することで、フルカラーの造形が可能だ。一方で、造形精度がそれほど高くない点や、材料に合わせた後処理が必要な点がデメリットとなる。

結合剤噴射法の後処理は、使用する材料により異なる。樹脂材料を使用する場合には、含侵処理を行う。また、金属材料を行う場合には、焼結により結合剤を揮発させる。この処理を行うことで、結合剤を含有することによる機械的特性の低下を防いでいる。

また、鋳造を行う際の型を製作する場合に、砂や石膏を用いた結合剤噴射法を用いることがある。一般的な方法で型を作る際に必要な木型が不要であり、複雑な形状でも一体成型できるため、従来の製法に比べて型の製作に必要な期間と費用を大幅に低減できる。

材料噴射法

材料噴射法の代表的な手法では、光硬化性樹脂とサポート材としてワックスが用いられる。これを複数のノズルから噴射し、紫外線の照射による樹脂の硬化を繰り返すことで、造形していく。

樹脂材料に添加剤を加えることで、材料特性の調整やカラーリングが可能な点や造形精度が高い点は大きなメリットとなる。一方で、複雑な形状の実現はコストが高くなりやすく、光硬化性樹脂の特徴から、太陽光には弱い。

材料噴射法は、デザインを確認するような試作品や屋内観賞用のフィギュアなどに採用されることが多い。

近年、樹脂以外にも微小金属粒子を用いる方法やシリコンを使用する方式が開発されている。それぞれが金属部品の試作や複雑な電子部品の試作などに用いることが可能であり、用途に合わせてうまく使い分けることで、さまざまな製品を造形できる。

粉末床溶融結合法

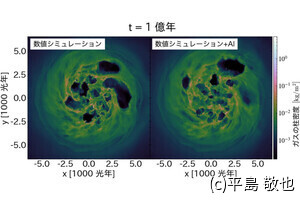

粉末床溶融結合法は、粉末材料にレーザーや電子のビームを照射することで、指定された部分のみを焼結・硬化させる造形方式だ。樹脂材料を用いる場合には、結合剤と熱で造形を行う。

粉末床溶融結合法では、樹脂や金属を材料として用いるため、試作品を造形する場合には形状確認に加えて、機械的特性の性能の確認も可能だ。複雑な形状を実現でき、コストを抑えられる点や含侵処理を行うことで耐久性を高められる点は大きなメリットとなる。

これらの特徴から、自動車部品や航空宇宙機器部品など、高い機械的強度や難燃性が求められる部品に採用されている。

指向性エネルギー堆積法

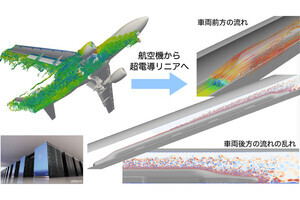

指向性エネルギー堆積法は、フィラメント状、もしくは粉末状の金属をレーザーなどで加熱・溶融・積層する造形方式だ。レーザーデポジションとよばれることもある。

ノズルから材料を噴射しながら造形できるため、材料コストを低減できる。また、他の造形方式と比べて短時間で造形できるため、造形時のコストを大幅に削減可能だ。さらに、造形中に材料を切り替えることが可能であり、異種金属を組み合わせた造形を実現できる。

一方で、他の造形法に比べ、造形精度が低い場合がある。具体的な用途としては、細かい表面の凹凸が気にならないような大型の構造物に適用されている。

まとめ

当初は試作品や治具などへの適用が中心だった3Dプリンターは、近年最終製品向けとしても活用され始めている。3Dプリンター本体や材料などの開発が進むにつれ、その傾向は今後も拡大していくと考えられる。

一言で3Dプリンターといっても、今回紹介したような7種類の分類に加えて、さらに細かい分類がされており、それぞれの造形方式によって扱える材料や必要な設備、造形時の精度など、特徴が大きく異なる。自社の製品に合う造形方式を見つけることが重要なポイントになる。