物質・材料研究機構(NIMS)と大阪大学(阪大)は6月22日、照射面強度分布が均一でビーム半径が大きいレーザーをニッケル粉末に照射することにより、欠陥が少なく結晶の方向がそろった単結晶を3Dプリンタのように造形することに成功したと発表した。

同成果は、NIMSのジョディ・デニス・エドガードNIMSジュニア研究員(九州大学(九大)大学院生)、NIMS 構造材料研究拠点 接合・造型分野 積層スマート材料グループの北嶋具教主幹研究員(九大大学院 准教授)、NIMS 構造材料研究拠点 接合・造型分野の渡邊誠分野長、阪大大学院 工学研究科の中野貴由教授、同・小泉雄一郎教授らの共同研究チームによるもの。詳細は、添加剤に関する全般を扱う学術誌「Additive Manufacturing Letters」に掲載された。

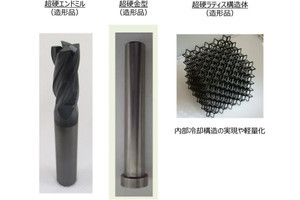

近年、金属3Dプリンタ技術の進展により、高温用金属材料であるニッケル基超合金の部品に対する造形技術も開発されるようになってきた。ニッケル基超合金の部品は向きが異なる複数の結晶で構成されため、破壊の起点となりうる結晶粒界を有する多結晶体よりも単結晶体の方が高温強度に優れることから、高温用部品にニッケル基超合金の単結晶造形体の製造が求められているという。

しかし、従来の電子ビームを用いた装置による単結晶造形は、高真空を必要とするため、運転コストが高く、装置の普及率が低いという課題を抱えていた。また、積層造形装置の単結晶造形手法として、種結晶の上に敷いた粉末をビーム照射により溶融し、種結晶と同じ構造の単結晶を成長させる例が報告されているが、高価な種結晶を事前に準備する必要があったとする。

一方で、レーザー方式の造形装置は安価だが、普及しているレーザーのビームの照射面強度分布は正規分布であるために、固液界面の結晶成長方向を一方向に制御することが難しいほか、凝固時の大きな熱収縮ひずみに起因する結晶欠陥が造形体に導入されるため、単結晶を造形することができなかったとする。

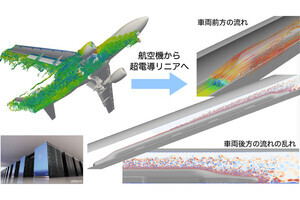

導入コストと運転コストが安いため普及しているレーザー方式の造形装置で、高価な種結晶を使用せずに単結晶を造形することができれば、ニッケル基単結晶超合金とその造形体の研究・開発の加速が期待されることとなる。例えば航空機エンジンの高温部位へのニッケル基単結晶超合金が搭載されれば、CO2排出量の削減につながるとされる。