日立製作所と日立 Astemoは5月24日、電気自動車(EV)用電力変換器(インバータ)向けに、電力供給を制御するパワー半導体をプリント配線基板と一体化して集積することで電力配線を簡素化し、省エネルギーと小型化を両立させる基本技術を開発したことを発表した。

インバータは、大電流をon-offするパワー半導体と、大電流を通電する回路部品により構成されており、パワー半導体は大電流を流すと発熱するため、従来構造ではパワー半導体とインバーター回路部品を別々に組み立て、それらを配線で接続する必要があった。

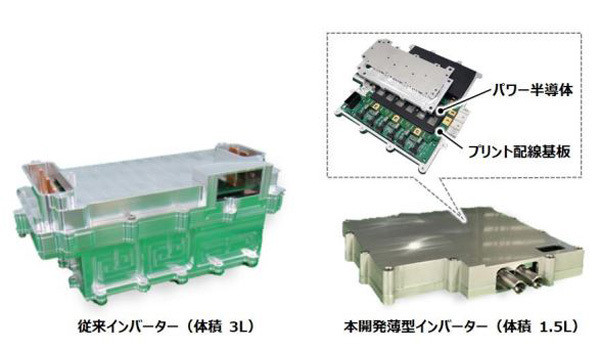

そのため、インバータ全体が複雑な構造となり、エネルギー損失の削減やインバータの小型化が困難だったが、両社はインバータ回路部品を組み込んだプリント配線基板上にパワー半導体を一体化して集積することで、発熱の問題を回避可能な基本技術を開発。

同技術では、インバータ内部の電力配線を簡素化してインダクタンスを低減できるため、パワー半導体がスイッチ動作する際に発生するエネルギー損失を同社製品比で30%低減し発熱を抑えるとともに、インバータのサイズを同社製品比で50%小型化することができたのだという。

また、この新構造によりパワー半導体や電力配線の溶接工程が不要となり、部品数や組み立てに必要な工程を削減し、インバータの生産工程を含めたライフサイクルでのCO2排出量削減が可能だとしている。

今後、両社は同技術の実用化に向けた取り組みを加速し、さらに日立においては、EVだけでなくEV急速充電システムや送電システムなど、広範な用途向けに薄型インバータ技術を提供することで、カーボンニュートラル社会の実現に貢献していくとしている。