2019年1月16~18日に東京ビッグサイトにて開催された「スマート工場EXPO」の基調講演において、東芝メモリ四日市工場 副工場長である赤堀浩史氏が「ビッグデータの活用による半導体製造革新」と題し、四日市工場で全ラインを挙げて実施しているビッグデータや人工知能(AI)を活用した抜本的な半導体製造の生産性改善に向けた取り組みについての紹介を行った。

日々収集される20億件のデータ活用で生産性を改善

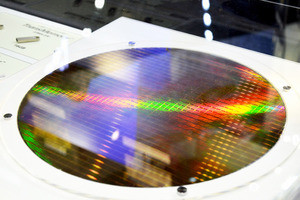

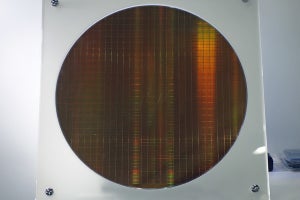

東芝メモリの四日市工場では、米Western Digitalとの協業で世界シェア33.8%に相当するNAND型フラッシュメモリを製造しており、その生産規模は業界トップのSamsung Electronics(シェア36.4%)に肉薄している。Samsungは3工場で生産を分散しているのに対し、東芝は四日市工場に集中投資してきたため、同工場は、単一のNAND生産工場としては世界最大規模となっており、FOUPに収納された300mmウェハの自動搬送のほか、製造工程そのものも自動化されている。

最近の半導体工場では、大量の製造データが収集され、生産性の向上や歩留まり向上に利用されているのは周知の事実であるが、赤堀氏によれば「四日市工場では、5000台を超える半導体製造装置、50品種、延べ2万工程から1日当たり20億件のデータが生み出され、サーバに蓄積されている。工場では、このようなビッグデータの価値を生産、歩留り、品質、点検、設備の5分野で生かしていく方針をたてている。徹底した『見える化」を行って生産性の早期改善につなげている」とのことである。

従来は、熟練した技術者が最終検査工程の不良データとそのウェハがどの製造装置で処理されてきたのかを人手で解析し、その結果から、歩留改善や生産性向上を図ってきた。

しかし、生産量の拡大、製造工程の複雑化や大規模化に伴い、膨大なデータを人手で分析して判断することは限界に達しており、さらには問題の早期解決のため、リアルタイムの判断が求められるようになってきている。「このため、四日市工場では、ディープラーニングなどの機械学習を活用した解析作業の自動化や、経験則のみでは得られなかった新たな最適解の探求に取り組んでいる」という。

赤堀氏は、そのケーススタディとして、「不良原因を自動的に推定する仕組み」、「欠陥を自動分類する仕組み」の2つを取り上げて説明した。

AIを活用して不良原因を自動的に推定

製造装置から出力される温度や気圧などのさまざまな情報(装置履歴情報やQCデータ)はサーバに送られていく。これらのデータとプロセス途中での検査データや最終電気測定データをつきわせて、欠陥発生要因の調査をおこない、不良原因を解明して対策を打つというという地道な作業の繰り返しにより、半導体工場は歩留りを高めていっている。一方、最終の検査結果を待つことなく、途中の検査結果(あるいは実際には検査をしない仮想計測結果)をAPC(先進的プロセス制御)手法により前の工程へフィードバックしたり先の工程へフィードフォワードを行ってプロセスの安定化を図っている。

大量のデータを用いることで、過去には不可能だった詳細な不良解析が可能になり、大幅な生産性向上が期待できる一方で、膨大なデータの中から有用な情報を技術者が人手を頼りに短時間で読み取り早急に原因の特定を行うのはますます困難になってきている。

こうした課題に対して、東芝メモリでは機械学習・データマイニングの手法を用いて不良傾向の発生状況の可視化と不良原因装置の推定を網羅的に行う歩留解析支援システムを開発し、技術者が全製品・全カテゴリのウェハ上の不良傾向、発生トレンド、原因候補の情報を一覧で確認できるようにしている。毎朝、技術者は前日までの情報を一覧できるので、これを社内では「歩留新聞」と呼んでいるという。

-

製品、不良種別、不良発生傾向、発生トレンド、原因装置候補の表示例(名称や数値などは架空)。東芝メモリ社内では「歩留新聞」と呼んでおり、毎朝発行されているという。全製品・全不良種別のウェハ面内の不良発生傾向、発生トレンド、原因装置候補の一覧を確認でき、技術者が解析結果を解釈する作業を支援している (出所:東芝デジタルソリューションズWebサイト)

1日30万枚の欠陥画像の自動分類作業をAIで自動化

2番目に紹介された事例は、歩留まり低下の原因となるウェハ上のパターン欠陥の検査画像の自動分類作業。ショート不良、オープン不良、ひっかき傷不良はじめ、さまざまなパターン欠陥の画像が1日あたり30万枚も収集されるが、もはや短時間に人手で分類できる作業量ではない。

そこで、マシーンラーニングの活用により人手によらない自動分類を実現したという。「従来の分類方式では、5割にとどまっていた自動分類率が9割まで向上した。なぜ100%自動分類できないかというと、熟練したエンジニアでも判断つきかねるグレーゾーンがあるからである」と赤堀氏は説明した。

複雑な形状を見分けられるモデル表現の工夫や、誤った学習データの影響を受けにくい学習方式の導入により、高い分類精度の維持と学習データの準備コストの抑制を両立できたという。

AIの活用で技術者は不要になるのか?

AIを活用すれば技術者は不要になるかという課題について赤堀氏は、「大学の先生から、大学の卒業生はやることがなくなるのではないか」とよく質問を受けるが、AIの活用により、原因と結果の因果関係はマシンラーニングで短時間で得られるが、なぜ?というその本質についての理解は技術者でなければできない。本質の理解という点で、技術者のやるべきことはまだまだある」と述べた。

そして、ビッグデータ/AIを活用した半導体製造革新を成功させるには

- 整備されたデータ基盤

- 全社一体となったトップダウンのプロジェクト体制

- 製造現場に密着しているAI技術者

- 優秀なシステム開発者

- 優秀な製造現場の人材

が必須であるとも指摘した。

なお、四日市工場では、それぞれの装置からのセンシングデータを収集しサーバに蓄積する「EES(Equipment Engineering System)」への接続率は9割を超えているという。20年以上前のDRAM製造時代の古い装置もまだ一部で使っており、センシングデータをサーバに送信する機能はついていないので、改造を行って接続率100%にもっていき、完璧なシステム構築を目指しているという。また、赤堀氏は最後に「リアルな工場から上がってくるデータをデジタル化しデータベース化し、さらには最適モデル化して、バーチャルな工場を構築し、完璧ともいえる『デジタルツイン』を実現させたい」とも述べていた。

参考文献

1) 東芝メモリ 四日市工場 第6製造棟およびメモリ開発センターの竣工について

2) 東芝デジタルソリューションズ - AIが支える世界最先端の半導体製造プロセス