産業技術総合研究所(産総研)は、環動高分子のポリロタキサンと、水中プラズマ技術で表面改質した窒化ホウ素のフィラーからなる、「高熱伝導率エラストマー複合材料(コンポジット)」を開発したと発表した。エラストマーとはゴム弾性をもつ材料の総称であり、同材は、フレキシブルエレクトロニクスデバイスなどへの応用が期待されるという。

同成果は、産総研・東大先端オペランド計測技術オープンイノベーションラボラトリの伯田幸也氏(タフコンポジット材料プロセスチーム ラボチーム長)、寺嶋和夫 特定フェロー(東京大学 大学院 新領域創成科学研究科)、後藤拓リサーチアシスタント(東京大学 大学院生)らによるもの。詳細は、米国科学誌「Applied Physics Letters」に掲載された。

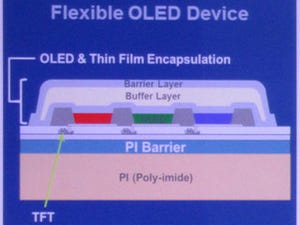

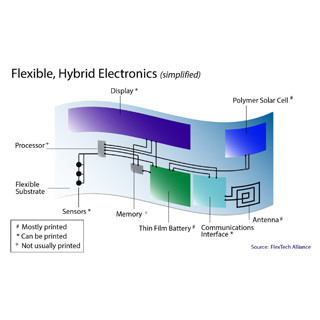

近年、腕時計端末や電子ペーパーなど、折り曲げられるディスプレイを備えたデバイスが注目を集めている。

通常、これらの基板には柔軟で放熱性が高い材料が必要とされ、ベースフィルムには、ポリイミド系高分子、グラスファイバーなどの高熱伝導性フィラーのコンポジットが用いられる。しかし、柔軟な高分子に無機フィラーを複合化する際、放熱性を高めるためにフィラーの濃度を増すと、柔軟性が失われ、脆くなってしまう。これは無機フィラーの凝集などが原因であると考えられており、フィラー濃度を高めても、要求される機械的特性を失わないようなコンポジットの製造技術が求められていた。

研究チームは今回、無機フィラーの凝集抑制、分散性改善、高分子との親和性向上、界面抵抗低減のために、表面改質を行い、機械的特性に優れたポリロタキサンと複合化して、「しなやかさを保ちつつ放熱性能が高くて壊れにくい」新しいエラストマーコンポジットを得る技術の開発に取り組んだ。

その結果、水中プラズマ技術により界面活性剤を使わずに表面を改質して高分子への分散性などを高めた窒化ホウ素フィラーと、環状分子と直鎖高分子から構成されるポリロタキサンを複合化することで、柔軟性と高い熱伝導性をあわせ持ち、かつ壊れにくいエラストマーコンポジットを開発することに成功した。

研究チームは今後、無機フィラーのナノ粒子化や水中プラズマ処理プロセスの最適化などによりさらなる高熱伝導化を図ることを目指すとしている。また、レーザ分光法などを用いた反応場のオペランド計測によって、今回開発したエラストマーコンポジットの特異な機械的特性の発現メカニズムの解明を進めるほか、企業などとの連携を進めて、実用化を図るとのことだ。