1990年代、テレビやデスクトップPCはブラウン管が全盛であった一方、液晶モニタを採用したノートPCが徐々にその勢いを増しつつあった時代であった。それが2000年代に入ると、デスクトップPCのモニタは液晶パネルへ、テレビも液晶もしくはプラズマへの置き換えが進むこととなった。そうした流れの中、モニタ/ディスプレイに大きな変革をもたらす存在が今から約10年ほど前に誕生する。iPhoneの発売である。これにより、スマートフォン(スマホ)という新たな市場が生み出され、中小型サイズの液晶パネル需要が爆発的に増すこととなった。

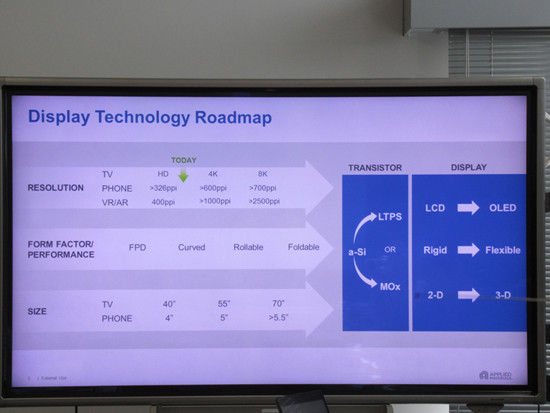

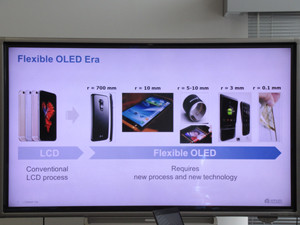

以降、スマホの進化に併せて、高画質化、高解像度化、高精細化、薄型化、低消費電力化といったさまざまなニーズが液晶パネルに求められるようになり、近年では、差別化要因として、こうした従来ニーズの発展に加え、形状といった新規性も求められるようになってきた。液晶パネルはガラス基板であり、曲げることは容易ではない。しかし、それを可能にするパネル技術がある。有機EL(OLED)だ。従来型の有機ELも液晶パネルと同様、ガラス基板を用いており、曲げるのは難しかったが、有機ELはより曲げやすいプラスチック基板での製造が可能であり、製造技術もそうした新たな素材やプロセスに対応が求められるようになっている。

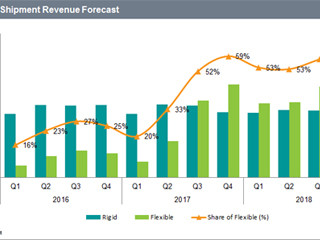

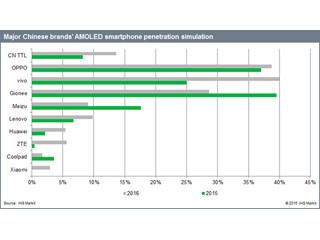

そんな有機ELを差別化要因として、採用するスマホは年々増加。調査会社の英IHS Markitは、ほとんどのスマホメーカーが2017年に発売する何らかの製品にフレキシブル有機ELを搭載すると予測しているほか、液晶や有機ELパネル、いわゆるフラットパネルディスプレイ(FPD)向け製造装置大手のApplied Materials(AMAT)もスマホ分野での有機EL普及率は2020年に55%まで伸び、2019年までにハイエンドスマホはすべて有機ELに置き換わるとの見通しを示している。

なぜフレキシブル有機ELが採用されるのか

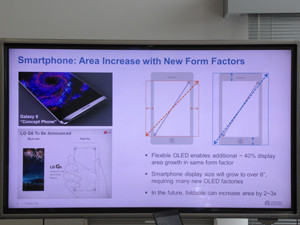

では、なぜフレキシブルな、つまり曲げられる有機ELがスマホで重宝されるのか。その理由の1つが、独自デザインを生み出しやすいという点にある。「極端に言えば、折りたたんだり、腕に巻いたり、といったことも可能で、コンパクトかつ大型化、という一見すると相反するニーズに応えることを可能とする技術として期待されている」とAMATのChief Marketing Officerを務めるMax McDaniel氏は説明する。もう少し、分かりやすく説明すると、同じ筐体サイズであっても、パネルを曲げることで縁いっぱいまでモニタの領域を広げることができるようになる。「現在は横幅をワイドにする方向で活用されているが、2~3年後には縦方向にもパネルの拡大が進むと見られており、従来と同じ筐体サイズで、より大きな画面を実現できるようになる」(同)としている。

AMATでは、フレキシブル有機ELの活用が進めば、スマホは筐体サイズを変えなくても、ディスプレイ面積を約40%ほど拡張できるとの見通しを有しているほか、将来的にはスマホのディスプレイサイズが6型以上に拡大され、新たな有機EL工場の建設ニーズが生まれたり、より技術が進むと、ロール式や折りたたみ式といったことが実現され、ディスプレイ面積は今の2~3倍に拡大する可能性もあると見ている。

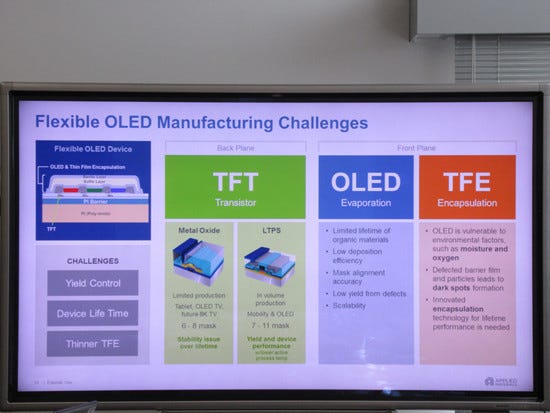

スマホに新たな付加価値を提供することが期待されるフレキシブル有機ELだが、その進化を進めていくためには課題が多く残されている。フレキシブル有機ELの構造は、簡単に説明すると、下から「ポリイミド(PI)層」、「PIバリア層」、「TFT層」、「OLED層」、「バッファ層」、「バリア層」という複数の層で構成される。しかし、PI層は450℃程度で焦げて駄目になってしまうため、400℃前後で積層する必要がある。TFTは高温であれば、より性能の良いものを作りやすいが、製造プロセスとしては低温である400℃前後で、素性の良いTFTを形成すること自体がチャレンジとなっている。

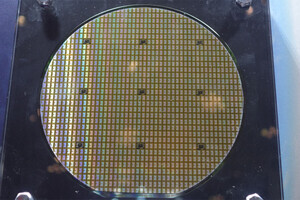

また、良く知られている話だが、有機ELは水分に弱い。そのため、封止処理(バリア膜)の形成が重要となる。特にPI層は樹脂であるため、酸素や水分を通しやすく、PI層とTFT層の間にSiNを用いたバリア層を形成する必要があるが、TFTの性能を高めるためには薄くする(透過率を高める。要求値としては90%以上だという)必要がある。さらにTFTの形成だが、スマホでは低温poly-Si(LTPS)、テレビでは酸化物半導体の活用が見込まれている。このTFTも酸化物半導体はセンシティブなため、ごく一部のメーカーしか現状、扱い切れていないほか、LTPSは補正回路を組み込む必要があり、TFTの数が増加、かつピクセルサイズは小型化、といった流れの中で、基板面積当たりのTFT数が増加。結果として、パーティクルに対する配慮など、工程数の増加などが生じることとなる。

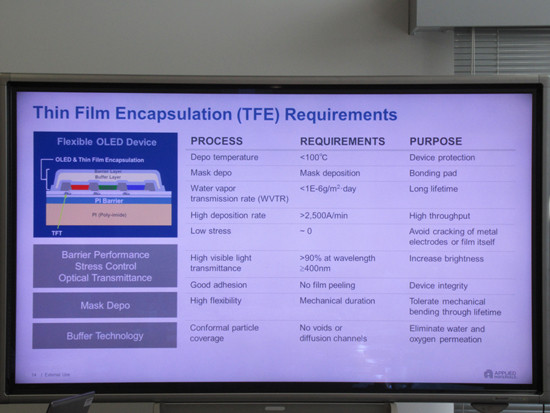

この後、TFTの上にバッファ層とバリア層による薄膜封止(TFE:Thin Film Encapsulation)が行われるが、「今後、さらに曲げ率が大きくなると、よりパネルを薄くしなければ割れる可能性がでてくる。そのため、現在、10μmほどあるTFEを3~4μm程度に薄くしなければならないと考えられているが、バリア層は1μm程度でも性能的には問題ないものの、バッファ層はバンプの保護などのために、ある程度厚みが必要となり、いかに全体最適化を図っていくか、といったチャレンジがある」(AMAT)としている。

また、TFE工程においては、OLED層が100℃以上で素子が壊れてしまうため、100℃以下で実現する必要がある。AMATは、半導体製造装置同様、FPD製造装置においてもCVD装置で高い技術とシェアを有しており、「現在、バッファ層の形成はインクジェットが基本だが、薄くするニーズに対し、CVDが有効になる」との見方を示しており、解決すべき課題はあるものの、プロセスの実現に向けた取り組みを進めていくとする。