基調講演:機械学習を活用しメンテナンス時間を削減

東京エレクトロン執行役員の西垣寿彦氏 (提供:AEC/APCシンポジウム)

基調講演は東京エレクトロンの技術戦略本部情報技術戦略部門ビジネスイノベーション担当執行役員である西垣寿彦氏が、「半導体デバイスの微細化継続を可能とする装置制御技術」と題して行った。

同氏は、「ムーアの法則が提唱されてから50年以上、微細化は継続されてきた。現在、1世代で微細化される大きさは原子十数個レベルまで縮小し、加工バラつきに至っては、原子数個レベルの制御を要求されている。また、高度に微細化された半導体デバイス製造には精細なプロセス制御が必要であり、製造コスト抑制のために全ユニットプロセスに共通する、高い生産性と高歩留の量産技術の確立が求められている」と、半導体製造装置業界が置かれている技術的な要求の状況を説明した。

また、「生産性は主に半導体製造装置のスループットと稼動可能時間で決まる。スループットは装置のプロセス性能次第だが、稼動可能時間は製造に寄与しない時間、すなわち、定期装置検査(QC)や定期メンテナンス(PM)のような予定された時間と、トラブル対応のための不定期メンテナンスの時間によって決まる。不定期メンテナンスは装置の故障時、何らかの原因でプロセスが不安定になった時、およびパーティクルが発生した時に行われる。量産現場においては不定期メンテナンスが多くなる程、生産計画が不正確になるため、不定期メンテナンスをできるだけ削減することは最も重要な課題の1つである」と生産性を向上させる方向性を述べたほか、「パーティクルは装置の稼働可能時間を短くするだけでなく、デバイスの歩留りを低下する大きな要因になる。高度に微細化された半導体デバイス製造では非常に微細なパーティクルが歩留りを低下させるため、微細パーティクルの検出と制御が必要である」とし、これまで同社が取り組んできた微細パーティクルの検出および制御技術や、不定期メンテナンスを削減するための機械学習を応用したモデリング技術などを具体的な事例として紹介した。

一般講演:グレーボックスを用いたロバストFDC

一般講演セッションでは、「FDC(Fault Detection and Classification:装置やプロセスの異常検出および分類)」や同分野へのAI適用を中心に、学術的な研究から製造現場での実用的な計測手法の紹介にいたる広範な12件の発表が行われた。

もっとも優秀な論文に与えられる賞「Best Paper Award」は、パナソニックデバイスエンジニアリング北陸技術部の地埼裕子氏による「グレーボックスモデルによるロバストFDC」が受賞した。パナソニック・タワージャズセミコンダクターとの共著である。

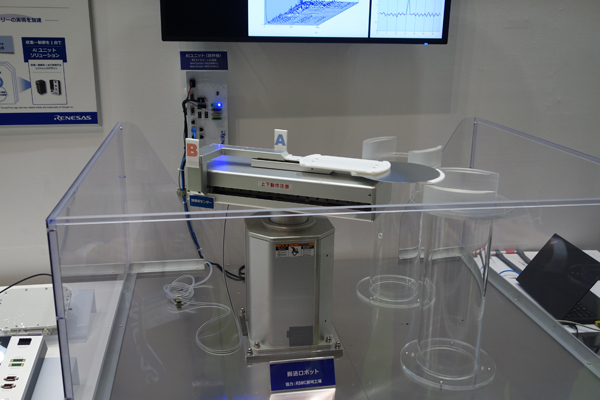

少量多品種生産に特化したファウンドリでは、製造プロセスに新たなレシピが次々導入されている。製品の品質を確保するために、すべてのレシピに最適化されたFDCを迅速に適用する必要がある。そこで、グレーボックスモデル(物理的システム構造が明らかな場合のホワイトボックスと、システム構造は不明だが入出力データが得られる場合のブラックボックスモデルの中間に位置するモデル)を用いてロバストFDCを開発した。この結果、新たなレシピで新製品の製造を始める前に迅速に管理限界値を設定できるようになり、作業量を92%節減できたという。講演では、レシピが多岐にわたっているイオン注入装置のレシピ設定を具体例として提示し、説明が行われた。

(次回は12月8日に掲載します)