Zの性能を支える「Z ENGINE」

こうした高性能を余すことなく実現するのが、高密度実装技術と熱冷却設計技術との組み合わせによって生まれた「Z ENGINE」である。

「基板設計を自ら行い、基板実装も自ら行える体制を持っているのがVAIOの強み。部品間のギャップ、配線間長をぎりぎりまで追いつめることで、基板面積を大幅に削減した。これまでの設計ルールを無視した作り方ともいえるが、インテルとの緊密な連携、そして、日本の部品メーカーとの協業によって実現した。Z ENGINEは、VAIOらしさを実現する根源になる」と、VAIO 商品ユニット2 VAIO Z プロジェクトリーダーの鈴木陽輔氏は語る。

|

|

VAIOのVAIO Z メカニカルプロジェクトリーダーである原田真吾氏(右)、VAIO 商品ユニット2 VAIO Z プロジェクトリーダーの鈴木陽輔氏(左) |

取材は東京新橋にある東京オフィスで行われ、原田氏と鈴木氏は長野県安曇野にあるVAIO本社からビデオ会議で参加した |

28Wで動作するCPUを冷やす熱冷却機構では、流体動圧軸受けファンを日本電産と共同開発。薄型で、高効率、高信頼性を実現しているという。また、極薄型高効率ヒートパイプをフジクラと共同開発。高い熱運搬能力を持つヒートパイプによって放熱の効率化を実現している。

「仮に、本体を縦に持った場合でも、ヒートパイプのなかを冷やされた水が上方向に向かって流れるような技術も採用している。こうした国内ベンダーならではの知恵やアイデアが随所に盛り込まれている。我々が作りたいものを明確に打ち出し、それを共有できる関係が構築できたからこそ、実現したものだ」とVAIOのVAIO Z メカニカルプロジェクトリーダーである原田真吾氏は語る。

|

|

|

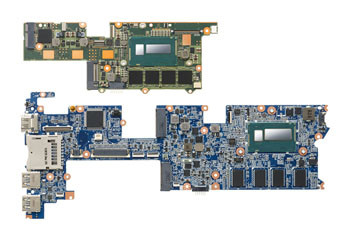

VAIOの基板の全体像(左)とヒートパイプ(右)。日本電産と共同開発した流体動圧軸受けファンの採用に加え、フジクラと共同開発した高効率ヒートパイプを採用。ヒートパイプは、本体を縦に持った場合でも、ヒートパイプのなかを冷やされた水が上方向に向かって流れるような技術も採用している |

|

VAIO Zのために開発されたこれらの先端技術を採用するとともに、基板のレイアウトを何度もシミュレーション。「最終的にはダブルファンを採用したが、一時は、大型ファンひとつを搭載した基板設計も行った。放熱のメリット、コネクターの配置、バッテリを組み込んだ際の基板の形を考慮するといった試行錯誤を繰り返しながら、たどり着いたのがこの基板。当初の基板設計に比べても、徐々に小さいものへと進化していった」という。

その結果、同じ13.3型の筐体であるVAIO Fit 13Aに比べて、基板面積は約3分の2にまで小型化している。

また、基板を本体にビスで固定する際に、どの位置が最も堅牢であるのか、あるいは生産する際にはどの位置での固定が最も効率的か、といったことも考慮するといった細かい部分にもこだわっている。

「組立の生産性を高めるという取り組みは、社内向けの要素だけのように聞こえるが、組み立てやすいということは製造不良が起こりにくくなり、品質向上にも寄与する。また、生産時間の短縮によって生まれた時間を製品評価の時間に使えるというメリットもある。エンドユーザーにとってもプラスになる要素」とする。