電気自動車(EV)、電子機器からエネルギーストレージシステムにいたるまで、リチウムイオン電池はあらゆる業界で不可欠となっています。同時に、普及が進むにつれ、リチウムイオン電池が原因となる火災、および火災発生のリスクが増加しています。リスク低減と抑制のための試みは進んでいますが、そのための根本的な取り組みを続ける必要があります。

航空業界におけるモバイルバッテリー火災の増加

近年、多くの業界で、バッテリーが間接的原因である火災が増加しています。航空業界もその1つです。アメリカ連邦航空局の記録では、世界全体での、リチウムイオン電池の過熱による航空機内事故は、2018年では1週間に1件以下だったものが、2024年は2週間で3件に増加しています。

最近でも米国デンバーにてフライト中の機内において携帯電話のバッテリーが発火する事故があったほか、韓国でもエアプサンの機内で、モバイルバッテリーが原因とされる火災が発生しました。こうした事故は、バッテリー火災への注意を喚起したと同時に、乗客の不安をも増大させ、航空会社は安全対策の再検討を強いられることになりました。

こうした懸念から、アジアでは、複数の航空会社が、モバイルバッテリーの持ち運びに関する規制を厳格化させました。韓国の航空会社では2025年3月1日より、すべての乗客に対して、モバイルバッテリーを頭上の荷物入れではなく、手元に置くよう義務付けました。またシンガポール航空は2025年4月1日より、乗客がフライト中にモバイルバッテリーを利用して充電することを禁止しています。

火災防止の重要事項:内部短絡を抑えるバッテリー設計

これらの規制により、火災リスクをある程度低減できるかもしれませんが、そもそも火災自体を防ぐためには、問題の根本原因に対処する必要があります。それはバッテリーの設計そのものです。

誰しもが、自分が購入し所有する製品は絶対に安心できるものであってほしいと考えるでしょう。しかし、残念ながら、バッグの中や自宅や車の中に置いてある製品は、製造工程中の不具合により、危険な欠陥を含んでいるかもしれません。そのため、私たちはその可能性を想定しておかなくてはなりません。実際、リチウムイオン電池製品では、製造機器の不具合や人的ミス、検出不可能な工程エラーに起因する火災やリコールが多発しています。そのため、不具合を減らし、発熱を防止するには、工程管理だけでなく、根本の設計改善によって、現象を制御することが不可欠なのです。

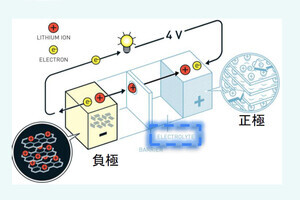

バッテリーは単なるエネルギー装置ですが、精巧であり、その短絡(負極と正極が直接接触した状態)は、最も危険な事故の原因となりえます。現時点で、バッテリー産業が解決すべき最大の課題は、バッテリー内の短絡を監視し、予防することです。しかし、バッテリー外部から短絡を見つけることはできず、気づいた時にはすでに遅いため、難しい課題でした。

しかし今、安全性と信頼性の高いバッテリー技術のイノベーションに力を入れることにより、効果的で持続可能な解決策を提案し、火災発生前にそのリスクを軽減することができるようになりました。既存の設計を踏襲する業界も少なくありませんが、新たなイノベーションや改良を組み込めば、問題を解決し、事態を改善できる可能性があります。

24MのImpervioセパレーターは、スマートフォンやモバイルバッテリーなどに使われる従来のリチウムイオン電池の安全懸念を解消するために開発されました。最近の航空業界の規則制定と同時に、この安全懸念も大きくニュースで取り上げられています。

このセパレーター技術は、過充電が起きた際に、バッテリー内でデンドライト(バッテリーの負極で発生する樹枝状構造を持つリチウム金属体)による短絡を防ぐだけでなく、火災発生のずっと前の時点で、内部の不具合を検知するモニタリング機能も備えています。Impervioは、熱暴走リスクを低減し、バッテリー寿命を延長し、信頼性の高い電池への選択肢となります。

Impervioなどのソリューションを利用して、バッテリー設計そのものに安全対策を施すことで、信頼性が高く、根本から安全なエネルギーストレージシステムの創出が可能になります。