熊本大学は7月9日、新規材料強化法の「キンク強化」により高強度が発現する、軟質層・硬質層が重なったナノ層状構造「ミルフィーユ構造」と難燃性を併せ持ち、しかも418MPaという、従来の汎用高強度マグネシウム合金に比べて1.7倍以上の高い降伏強さを持つ高強度で軽量なマグネシウム合金「ミルフィーユ型マグネシウム合金」を開発したことを発表した。

同成果は、熊本大 先進マグネシウム国際研究センターの河村能人教授/センター長、同・井上晋一助教らの研究チームによるもの。詳細は、材料科学と固体化学および物理学に関する全般を扱う学術誌「Journal of Alloys and Compounds」に掲載された。

輸送機器・移動体の省エネルギー化には、軽くて強い材料の開発が重要だ。実用金属で最軽量であるマグネシウム(Mg)が世界的に着目されているが、同合金には、機械的強度がアルミニウム合金よりも低く、燃え易いという大きな課題を抱えていた。

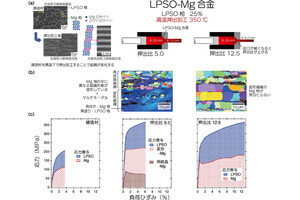

熊本大は2000年代に、結晶が折れ曲がることで変形が起こり難くなる強化法(キンク強化)という、新概念の材料強化法を半世紀ぶりに発見した。ただし同手法を適用できる合金は、「長周期積層構造」を持つ「KUMADAI耐熱マグネシウム合金」(長周期積層構造型マグネシウム合金)に限定されていたとのこと。長周期積層構造は、原子4個分の厚みの1nm程度の硬い「クラスター配列層」(CAL)と1nm以下の軟らかいMg層が周期的に積層した“密な硬質・軟質ナノ層状構造”を持つ。そこで研究チームは今回、キンク強化のためにCALの間隔をどこまで広げられるのかという点に着目し、CALの間隔を10倍以上に広げた“疎な軟質・硬質ナノ層状構造”を持つマグネシウム合金の創製を試みたという。

4年間にわたる合金の成分と製造プロセスなどの試行錯誤が繰り返された結果、CALの平均間隔が12nm(原子48個分の厚み)という“疎な硬質・軟質ナノ層状構造”が材料全体にわたって形成されたMg合金が作製された。そして、CALの平均間隔が1nm以下という密な硬質・軟質ナノ層状構造を持つ長周期積層構造で発現するキンク強化が、CALの平均間隔が12倍以上に広くても発現することが判明。開発されたMg合金は、KUMADAI耐熱マグネシウム合金に比べて合金添加量が半減して軽量化されているにも関わらず、押出比6の低い加工率で強化され、418MPaという、汎用の高強度Mg合金押出材の1.7倍以上の極めて高い降伏強さが示されたとした。また、発火温度は770℃であり、難燃性も併せ持つ。

なお、軟質・硬質層状構造はミルフィーユケーキに因んで「ミルフィーユ構造」とされ、開発された合金は「ミルフィーユ型マグネシウム合金」と命名された。

研究チームは今後、CALの間隔をさらに広げたミルフィーユ型マグネシウム合金を作製し、キンク強化するCALの臨界間隔を明らかにしていくという。また、CALの間隔とキンク発生頻度とキンク強化量の相関関係を解明し、キンク強化メカニズムも解明していくとのこと。さらに、理論・計算科学グループと連携して力学実験と組織観察を進めることによってキンク強化理論の確立が行われ、熊本大発の新しい学術領域の発展を図っていくとした。

加えて、ロケットや航空機、ドローン、自動車などの輸送機器の構造部材および携帯電子情報機器の構造部材など、軽量化が望まれている幅広い分野での社会実装化を目指し、大型素材製造技術と応用製品の開発を産業界と連携しながら進めていくとしたうえで、特に熊本大発ベンチャーであるMGPortと協力して社会実装化を進めていくとしている。