ディスコは、レーザ加工によるインゴットスライス手法である「KABRAプロセス」をGaNウェハ生産に最適化したことを発表した。同プロセスを適用した場合、GaNウェハ生産時における取り枚数増と加工時間の短縮を同時に実現できるという。

GaNは、電力変換の高速性に優れ、導通時の電力損失が少ないという特性から、世界的なカーボンニュートラルの要求に対応する次世代パワーデバイス材料として注目が集まっている。

従来、GaNインゴットからウェハをスライスして切り出す方法としては、ダイヤモンドワイヤソーが主流であった。しかし、ワイヤソーでのスライスでは加工時間や切断部分の材料損失、切断後の表面平坦化を目的とした研削時の材料損失など、ウェハコスト高の要因となる課題が多々あり、GaNパワーデバイス普及の妨げとなっていたという。

ディスコでは、SiCウェハ生産に向けたKABRAプロセスを開発済みで、SiCと並ぶ次世代パワーデバイスの基板材料であるGaNへの適用要望が強いことから、GaNウェハ生産に最適なKABRAプロセス実現のための研究開発を進め、量産化技術としてこのたびの発表に至ったとしている。

KABRAプロセスをGaNウェハ生産に用いることで、レーザ焦点の位置をリアルタイムで制御することができ、厚みのバラつきのないスライスが可能となるほか、ワイヤソーのような切断後のうねりがないためラップ工程がいらなくなるなど材料の損失を低減できるという。

また、GaNに最適な特殊光学系および加工方法の開発により、短いステージ走査距離による効率的なKABRA層の形成が実現できるほか、インゴットエッジ付近にも均一なKABRA層を形成することで、材料内部に発生する窒素を効率的に排出、ウェハ割れを抑制することができ、高スループットかつ高歩留まりも可能としたとする。

例えば、2インチで厚さ5mmのGaNインゴットから指定厚400μmのウェハを生産する場合、従来プロセスだとウェハの取り枚数はインゴットあたり8枚だったのに対し、KABRAプロセスを用いると11枚のウェハを取ることができ、かつ1時間当たりのウェハ生産枚数も従来プロセスでは1枚だったのに対し、KABRAプロセスでは6枚(4枚の並列処理時)と増やすことが可能。また、1枚あたりの材料損失も切断時はなし、研削時も約60μm(加工痕研削)としている。

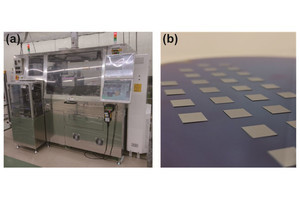

なお同社では、すでに本社のR&DセンターにてGaNウェハ生産に対するテストカットや有償加工の受付を開始済みだとしている。