今回の記事ではウェットエッチングとドライエッチングそれぞれのエッチング技術の特徴や違い、それぞれに適した用途について簡単に解説していく。

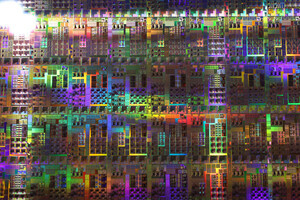

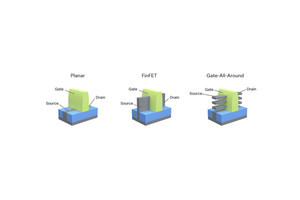

半導体製造においては、基板や基板上に形成した薄膜を加工するプロセスに「エッチング」と呼ばれる手法がある。エッチング技術の成長は、インテルの創業者であるゴードン・ムーア氏が1965年に唱えた「トランジスタの集積密度は1.5〜2年で倍増する」という予測(通称「ムーアの法則」)の実現に一役買っている。

エッチングは、成膜や接合のような「足す」加工ではなく、「引く」加工だ。また、その削り方によって大きく2つに分かれ、それぞれ「ウェットエッチング」「ドライエッチング」と呼ばれている。簡単に言えば、前者は溶かす手法で、後者は掘る手法だ。

今回の記事ではウェットエッチングとドライエッチングそれぞれのエッチング技術の特徴や違い、それぞれに適した用途について簡単に解説していく。

エッチング工程の概要

エッチング技術の誕生は、15世紀中盤のヨーロッパだったと言われている。当時は、模様を彫った銅板に酸を流し込むことで、剥き出しの銅を腐食させて凹版を作製していた。腐食作用を利用した表面加工技術を、広く「エッチング」と呼んでいる。

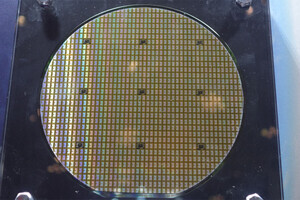

半導体製造プロセスにおけるエッチング工程の目的は、基板または基板上の薄膜を図面通りに削ることである。準備段階である成膜工程とフォトリソグラフィ工程、そしてエッチング工程を何度も繰り返すことで、平面状だった構造を立体的な構造に加工していく。

ウェットエッチングとドライエッチングの違い

フォトリソグラフィ工程後、剥き出しになった基板にウェットエッチングまたはドライエッチングを施すのが、エッチング工程だ。

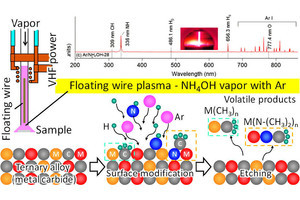

ウェットエッチングでは、溶液を使って表面を腐食し削っていく。この手法は、安価で早く加工できる一方、加工の精度がやや低いところが欠点だった。そこで1970年前後に誕生したのがドライエッチングだ。ドライエッチングは溶液を使わず、ガスを基板表面にぶつけて削っていく手法で、加工精度が高いのが特徴だ。

「等方性」と「異方性」

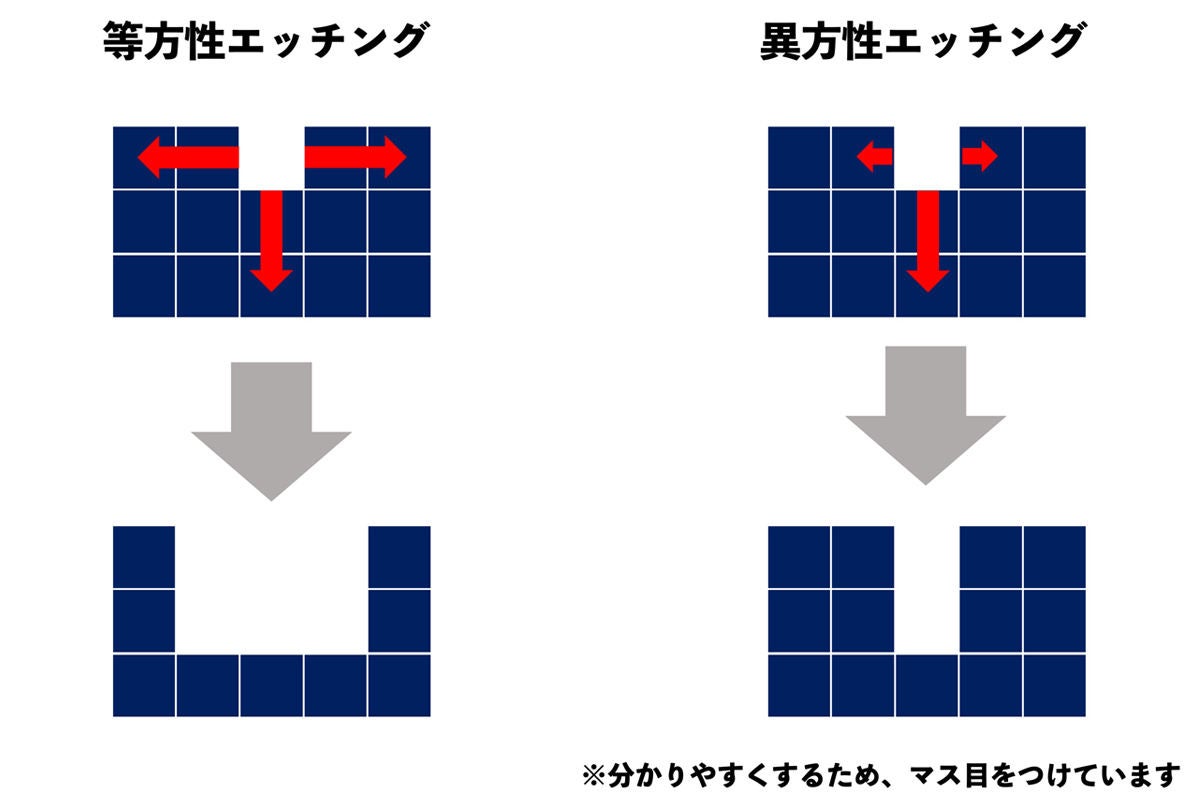

ウェットエッチングとドライエッチングの違いを紹介する上で、欠かせないワードが「等方性」と「異方性」である。等方性は物質や空間の物理的性質が方向によって変わらないことで、異方性は物質や空間の物理的性質が方向によって異なることである。

エッチングにおける使い方としては「とある点を中心に同じだけエッチングが進んでいる様子」が等方性エッチング、「とある点を中心に、方向によってエッチングの進み具合が違う様子」が異方性エッチングだ。例えば半導体製造プロセスにおけるエッチングでは、狙いの方向だけ削って他は残しておくために、異方性エッチングを選択することが多い。

薬液を使用するウェットエッチング

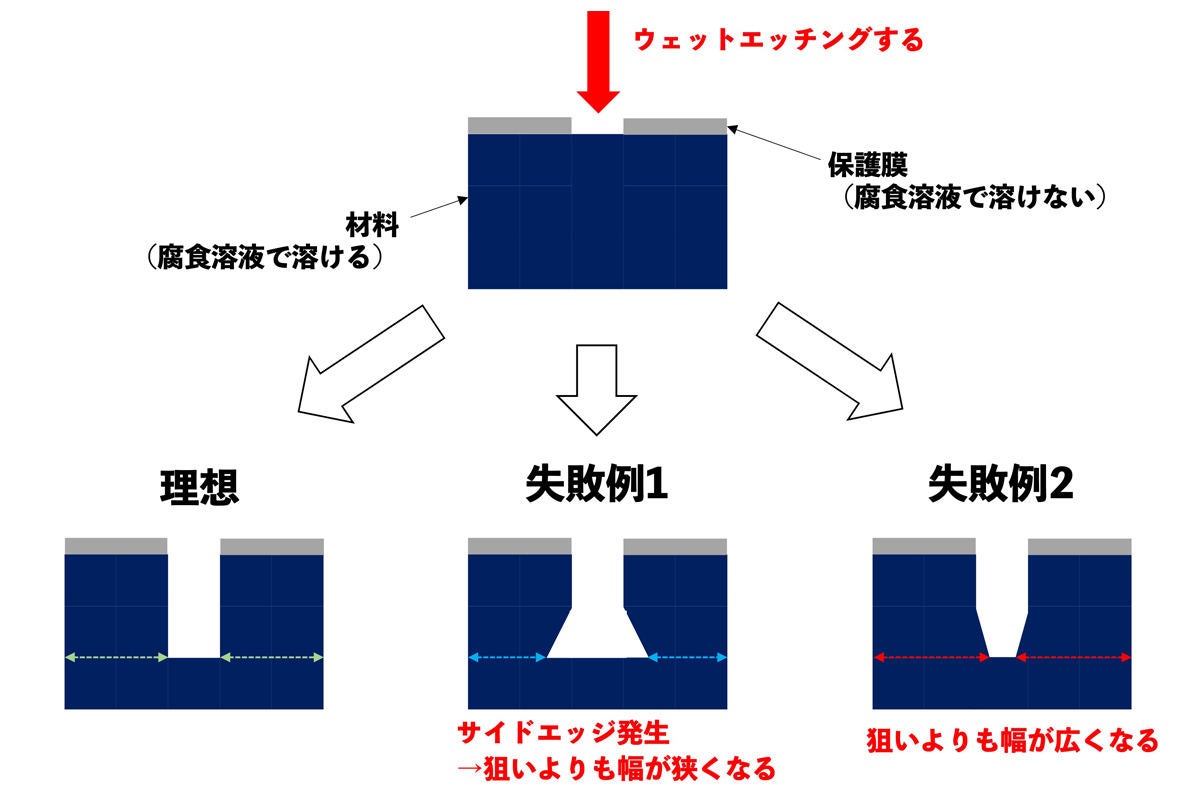

ウェットエッチングは、薬液と基板の化学反応を利用している。この手法だと、異方性エッチングは不可能ではないとはいえ、等方性エッチングに比べて難易度が段違いに上がる。溶液や材料の組み合わせに制限が多いほか、基板温度や溶液濃度、添加物量などの条件を厳密に管理しなくてはならないのだ。

どれだけ条件を細かく調整しても、ウェットエッチングでは1μm以下の微細加工は難しい。その理由の1つには、サイドエッチの制御が必要となる点が挙げられる。

サイドエッチは、別名アンダーカットとも呼ばれる現象だ。ウェットエッチングで材料の垂直方向(深さ方向)だけ溶かしたくても、側面に溶液が当たることは防ぎきれないため、どうしても材料の並行方向への溶解も進んでしまう。このような現象が起きるため、ウェットエッチングでは狙いの幅よりも細い部分がランダムに発生してしまう。これでは、精密な電流制御が必要となるような製品を加工するには再現性が低く、精度も心もとない。