顧客からの信頼は、築き上げるまでに大きな時間と労力が必要である。せっかく時間をかけて築き上げた信頼は、大きな品質問題を1つ起こしてしまうと、簡単に崩れ落ちてしまう。知名度がある企業でも、品質に関する設計検証が十分にできていなかったことから、大きな損失や倒産に繋がっている場合がある。

そこで、品質リスクを低減させるために、設計段階ではさまざまな設計ツール、フレームワークが用いられている。故障モードとその影響解析を行う「FMEA(Failure Mode and Effects Analysis)」もその1つだ。

今回と次回の2回に分けて、FMEAに関する解説を行う。前半となる今回の記事では、FMEAの概要やFMEAの種類について解説し、次回の記事ではFMEAを実施する際の流れや注意点について解説する。

FMEAとは

FMEAでは、設計段階で想定される故障モードを網羅的に抽出し、製品が持つ各機能、使用されるシーンに対して、どのような影響を与えるかの整理を行う。整理した影響の中から、特に影響度の大きい事象を抽出し、あらかじめ対策を講じることに活用するツールだ。自動車や航空機などの輸送機器を中心に、多くの製造業で積極的に採用されている。

FMEAのフォーマット

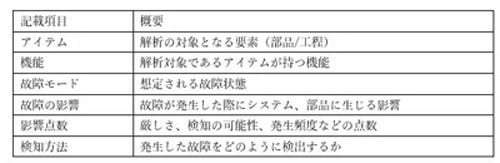

FMEAの詳細なフォーマットは、各企業のノウハウが織り込まれているため、企業ごとに独自に構築されている場合がある。ここでは、基本的なフォーマットに織り込まれている項目について、簡単に紹介する。

フォーマットは扱う製品によって、調整をする必要がある。例えば、システム自身が故障を検出して処置を行うことが可能な場合には、システムによる一次処置後の影響を再度評価できるフォーマットなどが考えられる。

FMEAに期待される効果

FMEAは、設計品質の向上を中心にさまざまな効果が期待できる。ここでは、代表的なものを3つ紹介する。ここで紹介するもの以外にも、製品開発、生産、検査、運用の各段階でFMEAを応用することが可能だ。

重大な故障の発生を未然に防止

FMEAでは、網羅的に抽出した故障モードがそれぞれ、製品の機能にどの程度の影響を与えるのかについて、定量的に整理する。ここでの影響とは、以下の3つの観点それぞれ、もしくは複合的に考慮して判断される。

- 発生した際の厳しさ

- 発生する頻度

- 検出できる可能性

故障モードごとに整理された影響があらかじめ設定した基準を超えた場合、重大な故障と判断する。重大な故障の発生確率や発生時の厳しさを小さくするような対策を行うことで、重大な故障の発生を未然に防止できる。

対処項目の優先順位明確化

故障モードごとの影響は数値化することが可能だ。重大な故障、またはそれに準ずる故障が複数想定される場合、どの故障から対処すればいいか、数値化された影響の大きさからその優先順位を決めることができる。

例えば、3つの項目それぞれの点数を掛け合わせた数値が大きい順に処置する案、故障が発生した際の厳しさのみに着目し、数値が大きい順に処置する案などが考えられる。

設計ノウハウの蓄積

FMEAシートを作成し、影響を小さくするような取り組みを行う中で、新たな設計ノウハウを獲得し、蓄積することが可能だ。これらのノウハウは、以下のように活用できる。

- 次の製品開発をする際に考慮すべき設計観点

- トラブルが生じた際に早期に選択できる対策

- 設計スキルを高めるための生きた教育資料

このように、FMEAを行うことで、設計、開発中の製品以外に対しても大きな効果が期待できる。

FMEAの種類

FMEAは、大きく分けて「設計FMEA」と「工程FMEA」に分類できる。単にFMEAという単語を使う場合、使用者がどの部門に属しているかによって、設計FMEAと工程FMEAのどちらを指しているのか異なるため、注意が必要だ。ここでは、それぞれの特徴について簡単に紹介する。

設計(デザイン)FMEA

設計FMEAは主に、設計開発を行う部署が担当するもので、製品が故障した際に生じる問題点を抽出し、その問題点が許容できない場合に対策を講じることに用いられる。また、設計FMEAにおける故障モードは、設計不具合や機能不全の原因となるものが抽出される。

製品が複雑な場合には、システム全体の機能に対する影響を考える機能FMEAと、各部品に対して行う詳細FMEAに分けて行われる場合がある。

工程(プロセス)FMEA

工程FMEAは主に生産技術や製造を担う部署が担当する。製品を製造する際に生じる問題点を抽出するもので、製造工程の故障が工程の効率や安全性にどのような影響を与えるかを明確にできる。

製造工程上の不具合を故障モードとして分析し、問題点が許容できない場合には、故障率の低下や検出性の向上などの対策を講じる。

まとめ

FMEAは、新たな製品開発をする上で欠かせないツールとなっており、さまざまな業界で用いられている。機器の自動化などが進む中、潜在的な故障をなくし、故障が発生しても、その影響を安全な範囲に抑えることはさらに重要になっている。

この記事で紹介した基本的な事項を理解しておくことで、次回の記事で紹介する実際の流れについて、理解を深めることが可能だ。