日本製の製品は高い品質が魅力といわれている。設計・製造品質を高めるために、設計段階からさまざまな手法を活用しており、FTA(Fault Tree Analysis:故障の木解析)もその1つだ。

この記事では、FTAの概要やFTAを作成する際に用いられる一般的なフォーマット、FTAに期待される効果を解説する。また、実際にFTAに取り組む際の流れと注意点についても紹介する。

FTAとは

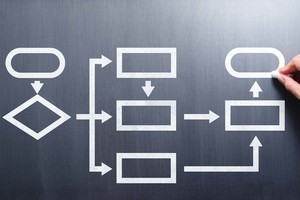

FTAは、製品の故障やそれによる影響などの望ましくない事象が発生した場合に、その要因として考えられる事象を整理し、把握するために用いられるツールだ。トップ事象に対して、それにつながる事象を樹形図のように枝分かれさせながら抽出していくため、故障の木解析とよばれる。

1960年代に、アメリカのA・ワトソンのグループが考案し、1990年には国際規格として規定され、現在も製造業を中心にさまざまな業界で用いられている。

FTAのフォーマット

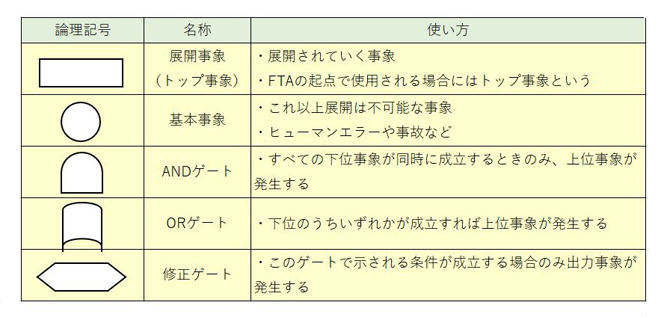

FTAは下記表で示すような論理記号を用いて示される。これらの記号をつなぎながら、事象同士の関係性や成立条件、要因となる基本事象などを整理していく。

一方で、製造業の現場では論理記号を用いた表記に慣れていない場合もある。実際に多くの職場では、エクセルなどの表計算ツールを用いて、トップ事象からその要因となる事象を書き出し、論理記号を使わずに表現している。

いずれの場合でも、人(Man)、装置(Machine)、材料(Material)、方法(Method)、測定(Measurement)、環境(Environment)の6つの観点を英語表記したときの頭文字をとって「5M1E」の観点から事象を抽出すると効果的だ。

FTAに期待される効果

FTAを実施することでさまざまな効果が得られるが、ここではFTAに期待される代表的な効果を3つ紹介する。

不具合の原因調査

FTAを実施するもっとも大きな目的は、発生した不具合の原因調査だ。発生した事象をトップ事象とし、その要因として考えられる事象を書き出し、それが真の原因になっているかどうかを確認していく。

これを繰り返し実施していくことで、対策すべき不具合の原因にたどり着くことができ、的確な対策を行うことが可能だ。設計段階でFTAを実施し、影響が大きい事象の発生要因をつぶし込むことで、品質の向上につながる。

不具合要因の一覧化

FTAを実施する過程で、5M1Eなどのさまざまな観点で不具合の要因となる要素を抽出できる。さまざまな故障をトップ事象に置いて、繰り返しFTAを実施すれば、不具合要因の一覧を構築することが可能だ。

この一覧からは、製品のどの部分が弱みになっているのかが明確になるため、費用対効果、工数対効果の高い対策を実現できる。また、新しい製品開発をする際にも、一覧化した要因リストが検討をする際の重要な指標となる。

不具合発生時の迅速な対応

出荷した製品に不具合や故障が発生し、悪い影響が生じてしまった場合、出荷先からは早急な要因解析と対策の提案、実施が求められる。厳しい追及がある状況で、顧客の要求するスケジュールに合わせて、不具合の要因解析を何もない状況から行うのは困難であり、顧客の信頼を大きく失ってしまう。

あらかじめFTAで想定される要因が整理できていれば、不具合が生じた事象に応じて当てはまらない要因を潰していくことで、スムーズに要因にたどり着ける場合が多い。顧客からの信頼喪失も最低限にとどめることが可能だ。