SiCの効率的なデバイス生産を可能とする新技術

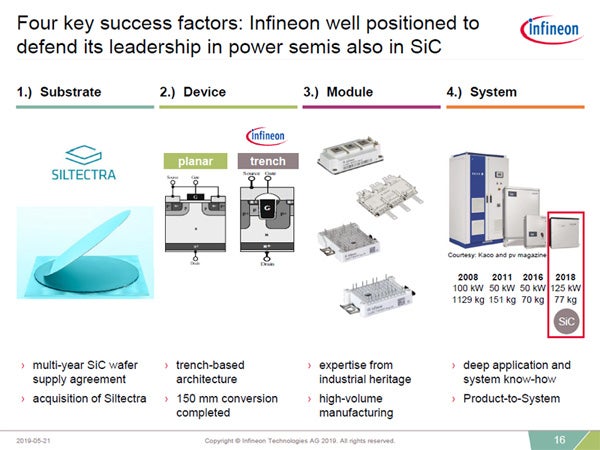

同社の差別化要因2つ目はGaNならびにSiCという次世代パワー半導体に対する投資を長年にわたって継続して行ってきたという点。SiCもGaNも競合含めて複数社がデバイスの提供を行うなど、動きが活発化しているが、劇的な普及に至っていないのはコストが既存のシリコン製のパワー半導体に比べて高いため。しかし、SiCについて同氏は(GaNについては、同氏は担当外)、「システム全体で見た場合、シリコンを用いた時と比べて、同じフットプリントで高出力化ができるし、高温にも強いので放熱機構の簡略化も図れるので、小型化・軽量化もしやすくなる。また、そうしてシステム全体で小型・軽量化を図れれば、それを輸送するコストも下げることができる。そうした全体を通してのシステムコスト削減を考えた場合、SiCを選択する、という機会は今後、増えていくと思っている」と、将来的にはEVや鉄道、各種駆動系といった分野でも時間はかかるが採用されていくとの見方を示す。

ちなみに、日本ではすでに一部の鉄道会社がSiCを適用したインバータ装置を採用しているが、そうしたメインドライブとして活用するメリットとして、「地下鉄の場合、SiCは高効率で高い放熱性を有しているので、車両だけではなく、駅で利用しているエアコンを弱めたり、といったシステム全体での電力コスト削減につながることが期待できる」と説明するほか、車両内部の空調などの環境調整や電力供給を担う補助コンバータとしての活用も期待されており、「コンポーネントが小型化できるので、座席数の増加などといった副次的メリットも得られるようになる」としている。

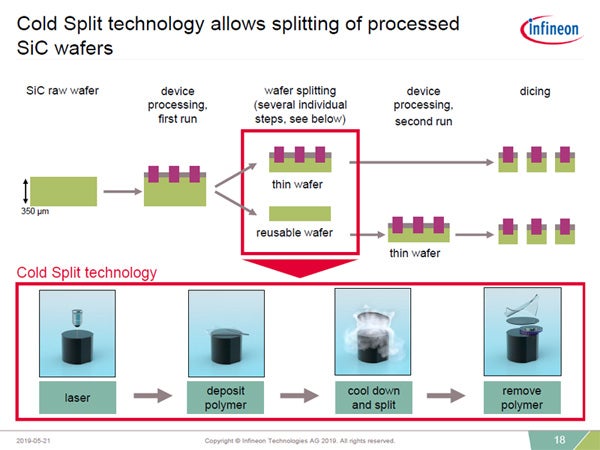

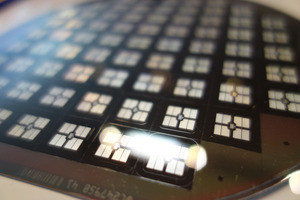

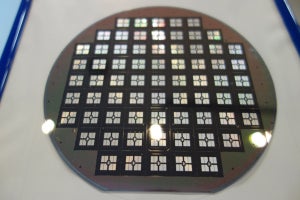

同社では現在、すべてのSiCを150mm(6インチ)ウェハで生産しているが、デバイスの取れ数を増加することを目的に将来的に200mm(8インチ)への転換を目指している。また、SiCのコストの半分がウェハコストであることから、そこの削減を目指して2018年秋には独自のウェハスライス技術「Cold Split」を有するスタートアップ企業「Siltectra」を買収。今後5年以内の量産ラインへの適用を目指して技術開発を進めている。

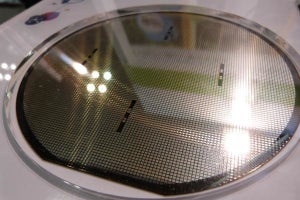

Cold Splitは、ウェハ表面を測定し、ウェハ表面からある程度の深さの場所にレーザーを照射。ウェハ表面にポリマーを成膜し、液体窒素を使って冷却することで、レーザーでダメージを与えた部分にストレスがかかり、きれいに分割ができるという手法。従来のワイヤソーでは、SiCウェハを削って薄くするため、削った部分はロスにしかならなかったが、Cold Spilitでは、そうしたロス部分を減らすことができるようになる。また、精密にレーザーの照射深度を調整できるため、すでにカット済みのウェハに対しても適用できるため、1枚のウェハを2枚に分割して使うといったこともできる。この技術はウェハサイズに関係なく使えるため、将来にわたって生産数を安定的に増やすことができるようになるという。

幅広いラインアップと集積技術で顧客ニーズに対応

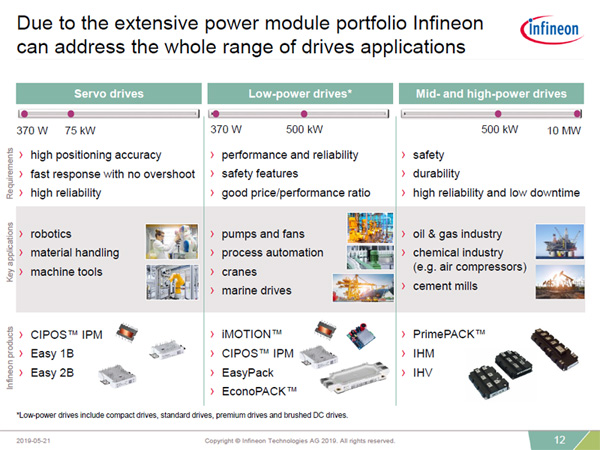

3つ目は電源のデジタライゼーションを支える幅広いラインアップ。現状、370Wから上は10MWまで、既製品での提供はもとより、テーラーメイドでも対応できる体制が構築されているという。

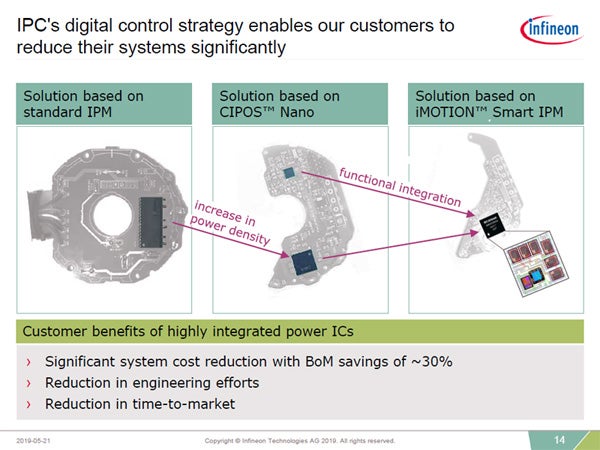

そして4つ目は単なるパワー半導体ではなく、そこにさまざまな機能の集積をすることで、高性能化を実現していることだという。コントローラ、ゲートドライバ、インバータを1モジュール化し、かつソフトウェア制御によりカスタマが望む挙動を可能にするIPM「iMOTION」が良い例だが、協調ロボットなどでは、半導体にもコンパクトな設計が求められることから、そうしたさまざまな機能を集約したものが好まれるなど、市場としても活用が進みつつあるという。