産業技術総合研究所(産総研)は、味の素と共同で圧電性を示すポリアミノ酸材料を開発し、これをインク化して、リーク電流を抑える素子構造に適用、フレキシブル基板上に印刷法でセンサアレイを作製することに成功したと発表した。

産総研では、すべての製造工程を印刷で作成する電子デバイス技術の開発を目指しており、これまでに全印刷メモリアレイ、RFタグ、蒸散量センサなどを開発してきた。一方、味の素はアミノ酸やポリアミノ酸などの機能性有機材料の研究開発やその生産技術について長年にわたる蓄積を持つ。

産総研がこれまで開発した全印刷プロセスによるメモリアレイは、強誘電性のポリアミノ酸をトランジスタの誘電体層に用いた強誘電体メモリアレイだった。ポリアミノ酸は強誘電性だけではなく、主鎖がもつ大きな双極子モーメントを効率的に利用することで優れた圧電性も示す。そこで今回、味の素と共同で圧電素子に適したポリアミノ酸材料を開発し、これをインク化して、印刷法に適した素子構造を適用することで圧力センサのアレイを作製した。

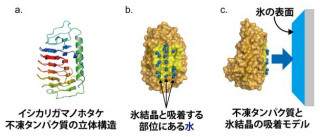

ポリアミノ酸材料は、α-へリックスという剛直な棒状の分子構造をとっており、この材料を塗布して製膜すると、棒状の構造がメソゲンとして働き、分子軸が基板面と平行になるように配列する。

この膜は強誘電性を示すので、その性質を利用して強誘電体メモリ素子の作製されてきた。圧電材料として用いるには、この規則的な配列や、圧力を加えた際の分極量を大きくすることが重要となる。今回試作した圧電素子では、ポリアミノ酸の分子軸に沿った主鎖中の双極子モーメントを大きくするように分子設計し、さらにインク化するために可溶化できるに最適化した。これらの分子設計に基づいて合成したポリアミノ酸は10cm2の面積、6kgの荷重で数十Vの起電力を示したという。

フレキシブル電子デバイスで最も単純な構造は、図2のようにフレキシブル基板上に電極を形成し、その上に誘電体層などの薄膜層、さらに直接電極を印刷で形成するか、電極を印刷した基板を貼り合わせたものとなる。このような単純な構造でも、印刷法による素子形成には困難を伴う。今回のフレキシブル圧電センサでは、プラスチック基板上にスクリーン印刷によって作製した2枚の銀電極で圧電体膜を挟み込む構造を採用、これを印刷法によって作製すると、下部電極上に圧電体膜を形成する必要があるが、印刷電極表面には大きな凹凸がある他、立体形状を精密に制御することが難しく、形成した圧電体膜は下地の影響を強く受けてしまうため、高品質な薄膜を製膜することが難しかった。

今回、スクリーン印刷によって作製した下部電極の厚さは約50μmあり、その上に形成した圧電体膜は電極を完全にカバーすることが困難で、上部電極と下部電極が接触して大きなリーク電流が発生してしまうか、必要以上に圧電体膜を厚膜化する必要があるためセンサ駆動に必要な電圧が著しく増大してしまうという問題が生じた。特に、下部電極のエッジ部分ではリーク電流の影響が顕著であったため、その部分の絶縁性の担保が必要であった。

そこで、下部電極のエッジ部分のリーク電流を抑制できる新たな素子構造を採用することで、圧電体膜の薄膜化を可能にした。その結果、リーク電流は実用上問題ないレベルまで減少し、数%だった素子の歩留まり率は、ほぼ100%にまで改善されたという。

また、今回のデバイスは、大面積化の方法として基板を貼り合わせる方法を採用している。このため、圧力センサは素子上部から圧力が掛かり、それに耐えられる貼り合わせ強度が必要となる。フレキシブル基板の貼り合わせには、これまで接着剤が使われてきたが、新たにフレキシブル基板の接合部を構造的に高強度化する技術を開発したとしている。

今後は、圧電センサの高感度化、高微細化などを進め、他のデバイスとの組み合わせやネットワークとのインタフェースを整備することで、新たな圧電センサデバイスの用途を提案していく。また、今回の圧電センサアレイは振動発電にも応用できるため、蓄電池と組み合わせて自己発電型のセンサの構築などを目指すとしている。