ISSM 2018では、一般応募講演として9カ国31組織から寄せられた54件(3分講演+ポスター発表11件を含む)が発表された。

最多の発表を行った企業は東京エレクトロン(子会社を含む)で7件であった。次いで東芝グループの6件(東芝メモリ2件を含む)、ルネサス エレクトロニクス(子会社含む)が4件、三重富士通セミコンダクタが3件、台湾Powerchip Semiconductor(PSC)が3件と続いた。東京エレクトロングループは、AIを活用したAEC・APC(先端装置・プロセス制御)分野の研究開発で圧倒的な強みを示している。また、大学関係では、日本からは東北大学が2件、筑波大学が2件のほか、名古屋大学、山口大学、海外からは国立台湾大学、ソウル国立大学、ドレスデン工科大学から発表があった。今後、アカデミアからの発表が増えることを期待したい。

半導体製造におけるAI活用

前回はISSM 2018における半導体量産のためのAI活用に関するSK Hynixの基調講演を紹介した。また、ISSMの主催団体の1つである台湾半導体工業会を代表してISSMに参加した台湾TSMCのDeputy DirectorであるRobert Chien氏も「フルオートメーションのインテリジェントな半導体製造を実現するためにマシンラーニングをはじめとするAI技術の活用が欠かせない」とコメントを行なったが、SK Hynix、TSMCともに実際の話の内容はかなり抽象的で具体的な事例の紹介はほぼなかった状態であった。

対して、一般講演では、半導体プロセスにおけるAI活用の具体例報告が相次ぎ、IoTやAIが単なるブームの段階を超え半導体製造現場でも実用化の華を咲かせようとしていることを実感させられた。

以下、それらの発表をダイジェストで紹介したい。

「プロセス最適化のためのマシンラーニングの応用」に関しては、東京エレクトロン テクノロジーソリューションズが発表した。

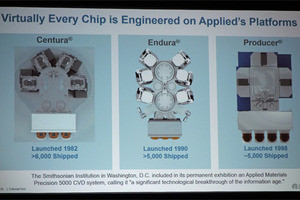

具体的には同社のPEALD(Plasma-Enhanced Atomic Layer Deposition)装置を用いた成膜時の膜厚とその分布、膜ストレス、カーボンエッチング分布にマシンラーニングを活用して最適化したというもの。場合によっては、マシンラーニングのほうがPEALD操作に熟練した技術者よりも力を発揮したという。

「膨大な材料のデータべースや論文やデータ解析などを基にしたマシンラーニングにより、プロセスと材料を共に同時に最適化する手法」についても東京エレクトロンが東京エレクトロン テクノロジーソリューションズと共同で発表した。

具体的に、この手法をHigh-K薄膜(ZrO2、HfO2、Al2O3)のガスによるドライエッチングに適用。使用ガスの候補としては、エッチングガスとしてBCl3、CH4、CF4、C2F6、ClF3、HBr、NF3、SF6、SiCl4、Cl2およびC4F8、添加ガスとしてCOまたはO2、キャリアガスとしてH2、ArまたはN2が挙げられる。

これらの組み合わせでプロセス条件を変えながらすべてを実験で試すことは事実上不可能である。今回、マシンラーニングを活用して、わずかな実験回数(候補としてあげた材料、ガス、プロセス条件の組み合わせ実験回数の0.00001%以下)だけで従来使用していたガス・プロセス条件よりも15~20倍高いエッチングガス/プロセス条件を見出せたという。

「半導体製造で発生するウエーハ上の欠陥の自動検出分類にニューラルネットワークベースの転移学習(トランスファーラーニング)の適用する試み」について東芝と東芝メモリが共同発表した。人手で検査するよりも正確で、人件費を1/3に減らせたという。

「半導体量産現場で使用するシリコンウェハのCOA(品質証明書)データ分析へのディープラーニングの適用」についてはPSCが発表。現場でのSPC(統計的工程管理)データを大量に収集し分析することにより、良品確保のためのCOA(試験成績書)記載スペックの見直しに活用しているという。

「ディープラーニングを用いたチャンバー条件変動の仮想計測」については東京エレクトロンが発表した。プラズマエッチング装置の真空チャンバーの発光分光分析データに基づく仮想計測のモデルに関する考察を行ったものとなる。ここで言う仮想計測とは、製造装置から得られるさまざまなビッグデータを利用してシリコンウェハの物理的特性、さらには電気的特性までも予測し、インライン計測のコストを削減して、仮想的に全数検査を行う手法である。

仮想計測分野でソニーが最優秀論文賞を受賞

仮想計測に関しては、ソニーセミコンダクタマニュファクチャリングと九州大学が共著で「装置QCデータを使った仮想計測によるイメージセンサの画像欠陥数の予測」について発表を行なったのだが、この発表がISSM 2018の最優秀論文賞を受賞した。仮想計測を単に計測の省力化に留めず、歩留予測にまで結び付けたことが高く評価されたためだという。

このほか、ISSM 2018の論文委員会より高い評価を受けた発表は以下のとおりである。

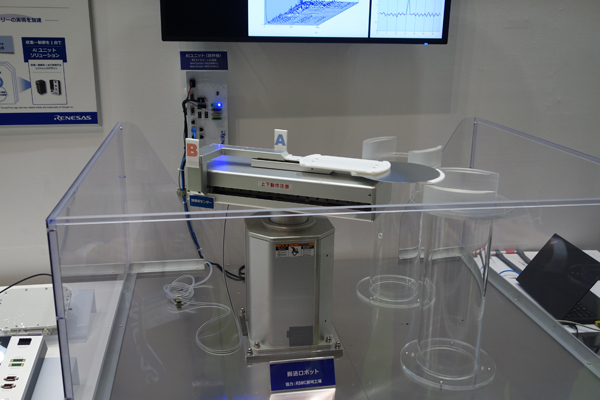

- 装置予防保全の見地から、ポストCMPブラシスクラバのモータートルクをリアルタイムで常時計測することによってウェハ回転状態を把握する異常検知手法を開発(ルネサスセミコンダクタマニュファクチャリング)

- 電気的故障解析のために残チップウェハ(Skeleton Wafer)のテストを実現(ルネサス)。同社は、製品ウェハをダイシングして良品チップを抜き取った後の不良チップ群をウェハ状態でテストし不良解析するシステムを構築したほか、残チップウェハを耐熱性のステージに自動的に移し替えてウェハ状態で150℃まで加熱する装置も開発した

- 半導体製造装置のプラズマチャンバ内のパーツ間の導通性診断技術を開発(ルネサス)。将来は、リアルタイムモニタリングによりプラズマ異常放電によるダウンタイムをゼロにすることを目指すという

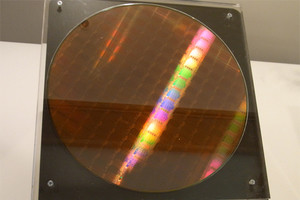

- 「光学マクロ検査装置を用いた超多点膜厚測定技術」および「マグネット整数回転制御機構によるスパッタ膜の膜厚均一性改善技術」について 東芝メモリが、「トレンチフィールドプレート・パワーMOSFETにおけるウェハ反り低減プロセス制御技術」について東芝デバイス&ストレージがそれぞれ報告した

- 有機シリケートガラス多孔質low-k膜はプラズマ雰囲気中にさらすとダメージを受けやすく特性が劣化してしまうが、ダメージ防止に向けたガスを用いた多孔保護手法を発表(東京エレクトロン)

- 光散乱法で行ってきた液体中のパーティクル測定を、流れる液体中のパーティクルをCMOSイメージセンサで追跡することで、ほぼ正確なサイズと個数、および屈折率をリアルタイムで計測する新手法を考案(リオン)

2019年1月11日訂正:記事初出時、記事中の東京エレクトロンテクノロジーソリューションズの社名の一部が誤って記載されておりましたので、当該部分を訂正させていただきました。ご迷惑をお掛けした読者の皆様、ならびに関係各位に深くお詫び申し上げます。

(次回は1月17日に掲載します)