第3回から、乗り物(ヴィークル)を動かす過程ではなく、生み出す過程で情報通信技術が大活躍しているという話を取り上げている。前回は、クルマと飛行機を題材に、CAD/CAMや3Dモデリングなど、コンピュータを使ってできることを紹介した。今回は、開発のスピードを上げるという観点から説明しよう。

なお、3D CADを提供しているダッソー・システムズのCATIA事業部ディレクターの千葉隆之氏と3DSビジネストランスフォーメーション事業部テクニカル・ディレクターの岡部英幸氏に話を伺った。

コンピュータではできないこと

クルマの開発も飛行機の開発もすべてをコンピュータが自動的にやってくれるわけではない。

前回紹介したブラケット製作にしても、「どれぐらいの荷重がかかるか」「受金やボルト穴の位置関係をどうするか」といった具合に、設計者が自ら判断・決定しなければならないパラメータはいろいろある。「こういう位置関係だったら、こういう設計がベストです」ということはコンピュータが判断してくれるが、「どういう位置関係にするのがベストか」または「どういう位置関係にする必要があるか」は、設計者が決めることだ。

クルマのエクステリアやインテリアにしても、デザインするのは、しかるべき専門教育を受けたデザイナーである。「5ナンバーサイズに収まるステーションワゴンを作ってくれ」といっただけで、コンピュータが自動的に「売れそうなデザイン画」を出してくれるわけではない。あくまで、デザインを考えるのはデザイナーである。

つまり、人間とコンピュータが分業して、それぞれ得意なところで能力を発揮しなければならないという、至極当たり前の話である。

必要な機能を組み合わせて提供

ダッソー・システムズはさまざまな製品をそろえているが、対象となる業種によって、必要とされる機能は異なる。また、開発のスピードも業種によって異なる。

例えば、航空機は安全性について極めて厳しい業界だが、一方で、開発にかけられる時間は比較的長い。また、技術的見地に基づいて理詰めで押せる部分が多い(カスタマーがそれを受け入れてくれる)。

対する市販乗用車は、安全性に関する配慮が必要なことはいうまでもないが、さらに開発にかけられる時間が短めという制約がある。しかも「感性商品」でもあるから、意匠を担当するデザイナーの仕事が影響する部分は大きい。そして、理詰めだけでは売れない。

自動車レースの分野でも、ダッソー・システムズの製品は使われているが、開発のスピードとなると、この分野は極めてシビアだ。2週間ごとにレースがあるとすると、あるレースでどこかの部品に不具合が出た場合は、1週間後には改良版の部品を用意して、次のレースがある場所に送り出さないと間に合わない。

このように、業界ごと、カスタマーごとに異なる要求に柔軟に対応できる点で、ダッソー・システムズの製品は評価が高いという。しかも、必要とされる機能が1つのプラットフォームに統合されているから、プロセスに無駄がないし、データの管理や再利用もしやすい。

もしも、モデリングや作図を担当するツールと、強度計算を担当するツールが別々だったら、どうなるだろうか。まず設計して図面を起こして、それを強度計算に回す。そこで問題が出たら、設計側に逆戻りしてやり直しとなり、また改設計したデータを強度計算に回す、という迂遠な手順になる。

しかし、1つのプラットフォームでモデリングも作図も強度計算もできれば、作業フローはシンプルになる。それだけでなく、確定した設計データをそのまま製造工程に回せれば作業が早く、確実になる。その先では、作業工程や生産計画を管理する機能が必要になるが、ダッソー・システムズの製品群はそこまでカバーしている。

また、設計の段階で作った製品の3次元モデルがあれば、それを販促ツールに流用することもできる。最近だと、仮想現実(VR : Virtual Reality)や拡張現実(AR : Augmented Reality)を使った模擬体験を活用する場面もあり得る。そのために改めてデータを起こすよりも、設計・製作の過程で用意したデータを利用できる方が合理的なのはいうまでもない。

必要に応じて段階的に

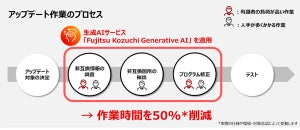

また、必要とされる機能一式を最初にすべてそろえてしまうのではなく、段階的に提供していくこともできるという。

例えば、新たな分野のプロダクト(電気自動車でもお掃除ロボットでも空撮用ドローンでもなんでもよい)を開発・販売しようというスタートアップ企業があったとする。

最初はおカネも人手もそろっていないし、インフラも整っていない。まず製品コンセプトを固めて、実現可能性や商業的な可能性を検討する必要がある。そこではモデリングの機能が重要になる。具体的なものや数字を見せられるほうが、出資者を納得させやすい。

そして、有望だと見なされて出資を受けることができると、今度は試作・テストの段階に移ることになる。ここでは設計・製作の機能に加えて、作業フローを管理する機能も必要になってくる。

そして、いざ製品を販売することになれば、販促やマーケティング、さらには販売管理、生産計画立案、といった話が加わる。その後、製品が世の中に広く出回るようになると、保守サポートという話も出てくるだろう。

こんな具合に、求められる機能が段階的に増えていくのであれば、その都度、機能を増やしていくことができるという。その際にクラウド環境をベースとすることで、カスタマー側の機材負担を抑えることができると。

モノを作って送り出すためのIT

「ものづくり」というと、素材を用意して加工して、具体的な形があるものを生み出す場面を想像するのは一般的な反応だろう。しかし実際には、その前にも後にもさまざまなプロセスが関わっているし、そのすべてがそろうことで初めて「ものづくり」が成立して製品が世に出て行く。

実際にメーカーでお仕事をされている方にとっては「当たり前、釈迦に説法」な話だが、部外者は意外と気付かないことかもしれない。そこで今回は、その設計・検討・試験・製作といった一連のプロセスがITの活用によってどう変わってきたか、という話を紹介してみた。

今回の記事をまとめるに際して取材に応じていただいた、ダッソー・システムズの皆さんに感謝したい。筆者自身にとっても、新たな発見や知見が多かった。

![乗り物とIT 第2回 船舶の運航と統合航法システム(INS) [後編]](/techplus/article/vehicleit-2/index_images/index.jpg/iapp)

![乗り物とIT 第1回 船舶の運航における統合航法システム(INS)の役割とは? [前編]](/techplus/article/vehicleit-1/index_images/index.jpg/iapp)