設計手法やCADをはじめとするさまざまなツール群が進化し、また使用可能な樹脂の種類が増えるにつれて、プラスチックが他の素材に代わって使用される場面が増え続けています。機械部品のギアも樹脂で製造されているケースが急速に増えています。金属で実績のあるギアを樹脂製にするにあたっては、仕様を満たすことはもちろん、成形性も実現する必要があります。射出成形というプロセスの特性と制限を加味した設計が樹脂製ギア製作の重要ポイントになってきます。当記事ではProtomold(R)短納期射出成形でギアを成形する場合のプロセスと設計にあたって考慮していただきたいポイントをご紹介してまいります。

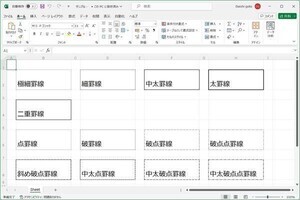

Protomoldでギアを製作する場合に最も注意を要するのはギアの歯部分の形状です。ギアを成形するにあたっては、金型を切削するために使用するエンドミルの大きさよりも歯の幅(a寸法)が充分な大きさである必要があります。図1.1で示しているのは、使用可能な最小のエンドミルの大きさよりもギアの歯が小さい場合です。エンドミルはテーパのついた歯の先端に入ることができないため、削ることができません。図1.2のような場合であれば、使用するエンドミルに対して歯が大きいため、削ることができます。ProtoQuoteの有効な使い方があります。今回は、設計に役立つProtoQuoteの活用法をご紹介します。

ただし、図1.2の場合でも、確かにエンドミルは歯の先端まで到達するのですが、角張った歯の角の部分(赤矢印部)を削ることができない点に注意が必要です。この歯の角の部分を丸める必要があります。弊社ではこのような形状を解析させていただいた結果として、歯の角張ったコーナー部分を削ることができないとご案内します。場合によっては、歯の角を丸めるような設計変更が必要になります。その変更が歯のかみ合わせに影響を与えるような、許容できないガタツキの原因になることがありますので、ご使用の3D CADの解析機能を活用して、不具合の原因になりうるかを事前に確認することをお勧めします。

設計に関してもう一つ考慮しなければならないのは、ギアの歯の横幅です。ギアが大きな荷重に耐える必要がある場合には、幅広のギアが求められます。ギアの幅が広くなれば、エンドミルで金型を削る深さも比例して深くなります。深く削るためには、長いエンドミルが必要になりますが、細長いエンドミルでは、金型を削る際にビビリが発生する可能性があります。これを避けるため、弊社では使用するエンドミルの長さに応じて、その直径も大きいものを使用します。また、削りの深さが大きい場合にはビビリを防止するためにテーパーミルを使用します。したがって、削る深さが大きい場合にはパーツに勾配をつけていただく必要があります(図2)。

ここで必要とされる勾配は、適切に金型を削るための条件であり、パーツの離型目的の抜き勾配ではありません。幅広のギアに求められる勾配の大きさは小さいものですが、歯の角を丸めたギアの場合と同様に、たとえ小さくてもギアにつけられた勾配の量によってはギアの挙動に影響を与えることがあります。そのような場合には、このギアと噛みあうギアの歯に対して補完する勾配を付けることで、ギアの挙動に対する影響を打ち消すことが可能です。

ギアは動きながら噛み合うことを求められます。そのため、使用される樹脂は一般的に、高い潤滑性を持つ限られた種類です。したがって弊社でギアを成形させていただく場合も、樹脂の選択はほとんど影響しません。当記事でご説明したガイドラインに従って設計を進めていただければ、Protomold短納期射出成形によるギアを製作させていただくことができます。成形性に問題が生じる場合には、ProtoQuote(R)で事前に確認することができます。

ご参考

■プロトラブズ樹脂部品設計ガイド

■ProtoQuote(R)無料解析&見積り

本コラムは、プロトラブズ合同会社から毎月配信されているメールマガジン「Protomold Design Tips」より転載したものです。