国内では新型コロナウイルスの感染拡大前からDX(デジタルトランスフォーメーション)の必要性が叫ばれていたが、遅々として進んでいなかったのが現状だ。しかし、コロナ禍を機に中小企業から大企業まで多くの日本企業がDXに舵を切り始めている。本連載ではコロナ禍前よりDXに取り組み、着実に事例を積み上げてきた三菱ケミカルグループにおけるDXの取り組みについて紹介する。

三菱ケミカルグループでは製造現場におけるDXを進めるにあたり、「トップダウン施策」と「ボトムアップ施策」の両輪で取り組む必要性があるという。そのため「基盤整備」と「技術開発、検討」をトップダウン施策、「技術、ツールトライアル」「市民開発」をボトムアップ施策として位置づけている。

プラント設備管理の高度化に向けたデジタル活用

同社グループは、国内に茨城(茨城県神栖市)・富山(富山県富山市)・愛知(愛知県豊橋市)・三重(三重県四日市市)・滋賀(滋賀県長浜市、米原市)・岡山(岡山県倉敷市)・広島(広島県大竹市)・香川(香川県坂出市)、九州(福岡県北九州市、熊本県宇土市)の9事業所と、小名浜(福島県いわき市)・筑波(茨城県牛久市)・鶴見(横浜市鶴見区)・平塚(神奈川県平塚市)・大垣(岐阜県大垣市)、四日市(三重県四日市市)、黒崎(福岡県北九州市)の7工場の計16拠点を展開している。

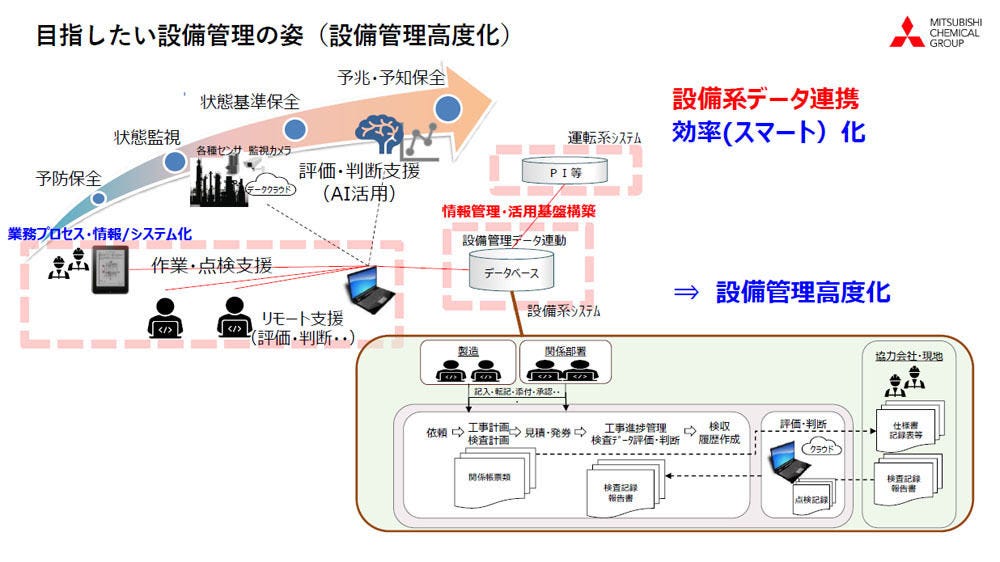

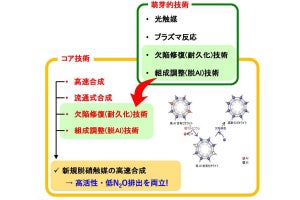

将来的な国内プラントの設備管理の姿として、予防保全から状態監視、状態基準保全、予兆・予知保全と段階的にデジタルを活用して高度化する方針を定めている。

2017年から国内のプラントにおいて各種施策の検討を開始し、2019年ごろから導入を開始している。

今回は「スマートバルブ診断」「振動センサによる異常予兆検知」「AI画像診断技術の導入検討」について、三菱ケミカル 技術統括本部 設備技術部 企画セクション セクションリーダーの千葉剛史氏と、同 技術統括本部 設備技術部 統括第1セクション セクションリーダーの渡邉知寛氏に解説してもらった。

同社の取り組みは全国に展開する精密診断が必要な石油化学系のプラント、簡易診断のニーズが多い機能商品系の製造拠点の双方から設備診断担当者を集めたプロジェクト体制を構築して進めてきた。

もともと、九州事業所のスタッフが学術団体の活動にも積極的に参画しており、知見を有していたため、プロジェクト運営をリードしてもらい、各拠点のニーズとマッチする技術の探索と適用可否、自社開発要否などを議論した。

渡邉氏は「プラントごと、設備ごとにそれぞれ特徴があり、適用するべき技術が異なるため、役割分担したうえで検討し、完成したものを効率的に展開しています」と話す。

緊急対応の低減と異常診断の迅速化を図るスマートバルブ診断

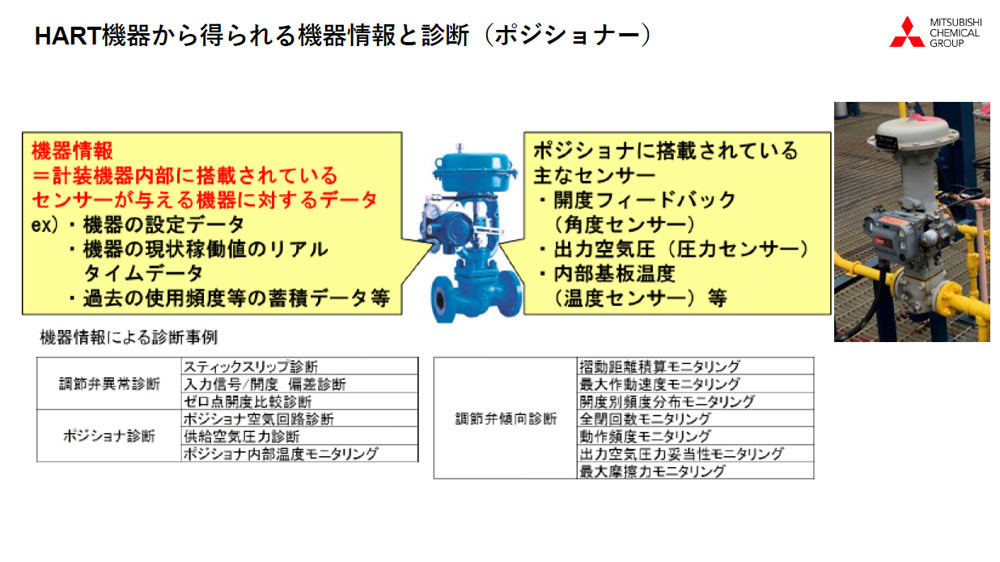

まずは、HART(Highway Addressable Remote Transducer)通信によるスマートバルブ診断から。プラントにおけるコントロールバルブ(調節弁)は、流量や圧力、温度、液位などの物理量を制御するための操作機器だ。

プラント内にあるさまざまな液体は圧力計やレベル計で物理量を測定しており、これをコントロールする必要がある。一般的に想像され得るバルブは開と閉と考えられがちだが、30%だけ開、80%だけ閉と変化をつけることができるのがコントロールバルブとなる。

一方、HART通信とは、アナログ出力にデジタル信号を重畳させる通信方法でHART協会の規定するHARTプロトコルを使用した通信のこと。デジタル信号に検出測定値や温度測定値、シリアル番号といった機器情報などを組み込めるオープンネットワークだ。

これまで、運転中の調節弁の動作不良判断が遅れた場合は緊急対応が必要だったほか、TBM(定期保全)周期以外の調節弁は異常診断が難しく、定期修理時に非常に多くの台数を点検しなければならないといった課題があった。

そこで、バルブの状態を監視・診断することで異常の兆候を早期に発見して未然にトラブルを防ぐとともに、修理コストの適正化を図るため、アズビルやエマソンなどのクラウドサービスを活用したHART通信によるスマートバル診断の導入に踏み切る。

これにより、運転中のコントロールバルブの作動不良の予兆検知を行い、計画的にコントロールバルブを停止して整備が可能になったことから整備の適正化が図られ、設備の信頼性向上とともに、コスト削減と効率的な人員配置も可能になった。

千葉氏は「全社的に3,200台程度の計装機器の診断が可能になっており、進捗状況としては2割程度です。現状では順調に置き換えが進んでいます」と手応えを口にする。

人手による作業から振動センサの設置で負荷軽減

続いては、振動センサによる異常予兆検知だ。これは、回転機械をモニタリングするためのものとなり、一口に回転機械といってもプラント内にはポンプや空気圧縮機、腹水タービン、蒸気タービンなどさまざまな種類の回転機が存在する。

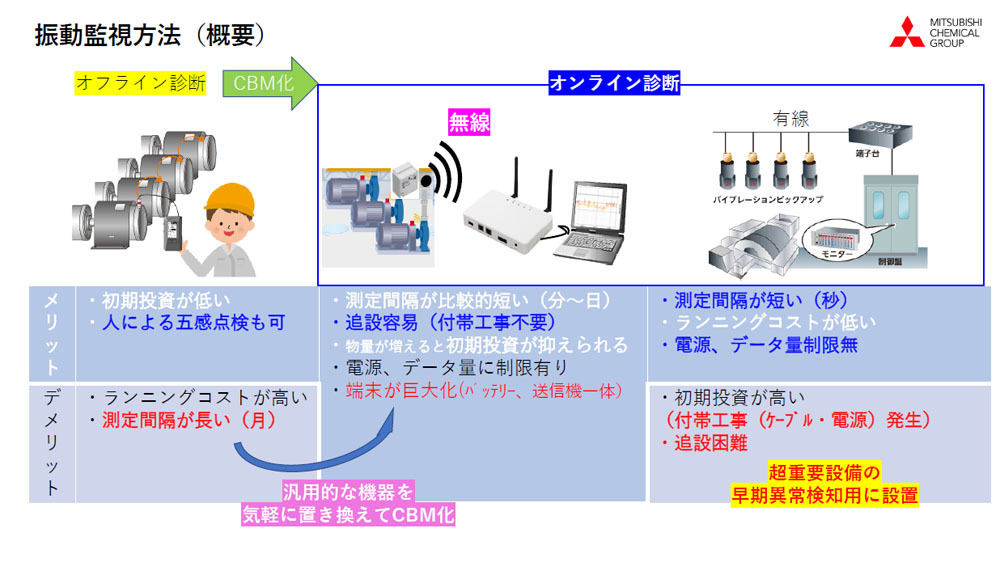

従来、同社はオフライン診断として定期的に人手で回転機の振動測定を行っており、初期投資が低く人による五感点検も可能だったが、ランニングコストが高く、測定間隔が月単位と長期にわたることがデメリットとなっていた。

こうしたオフライン診断をCBM(Condition Based Maintenance:状態基準保全)化して、オンライン診断に切り替えることにした。かねてより確立されていた有線による超重要設備の早期異常検出に加え、近年急速に開発が進んでいる無線通信を活用した振動加速度/速度測定センサの設置を汎用的な機器を対象に展開。これにより、ポンプ軸受の加速度上昇を検知した際にグリスアップを実施するなどの保全アクションにつながっている。

無線は電源、データ量に制限があるとともに端末(バッテリー、送信機一体)が巨大化してしまうのが弱点だが、測定間隔は比較的短く(分~日単位)設定可能で、追加の設置も容易となっている。また、有線は初期投資が高く、追加の設置が無線と比べて難しいものの、測定間隔が秒単位であり、ランニングコストも低く電源、データ量に制限はないというメリットがある。

千葉氏は「ラズベリーパイを活用した簡易センサなども用いています。石油化学系のプラントには精密診断レベル、機能商品系は簡易診断レベルのセンサを多く導入する傾向にあります。すでに簡易型のものは4,500台超、精密診断型は3,000台程度を設置しており、台数は拡大傾向にあります。全社的な進捗状況としては3割程度です」と説明する。

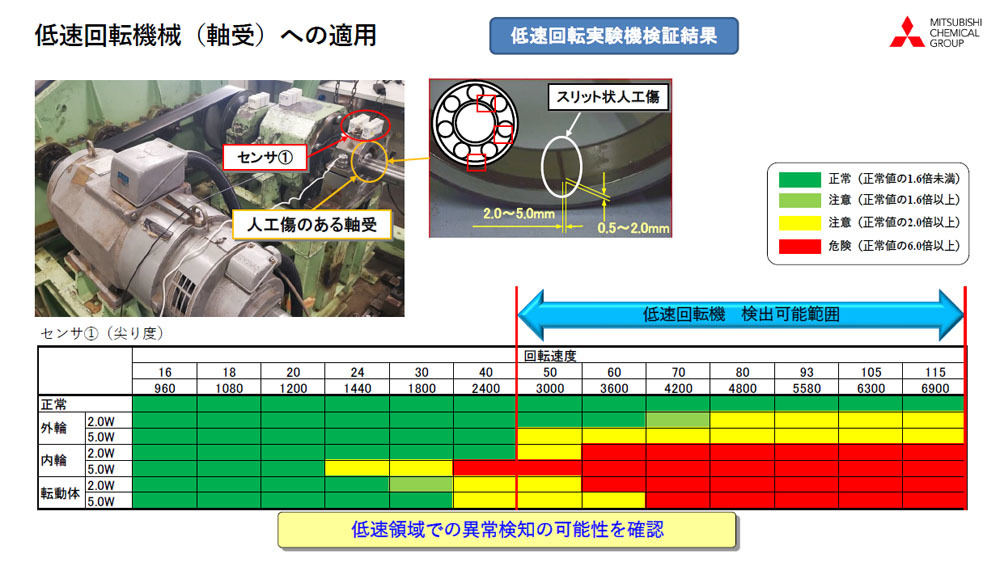

これに加えて、機能商品系のロールなどが該当する低速回転機械(軸受)にも新たに開発された振動計の適用を開始している。

通常、モーターで回転機械を回すには毎分1,800~3,000回転だが、低速回転機械は同100回転以下のため軸受の損傷を従来の振動計で計測することは難しかった。測定時間や評価パラメータを工夫した振動計を設置することにより低速領域における異常検知の可能性を確認しており、一部実用化しているという。

電流情報量診断技術とAIへの取り組み

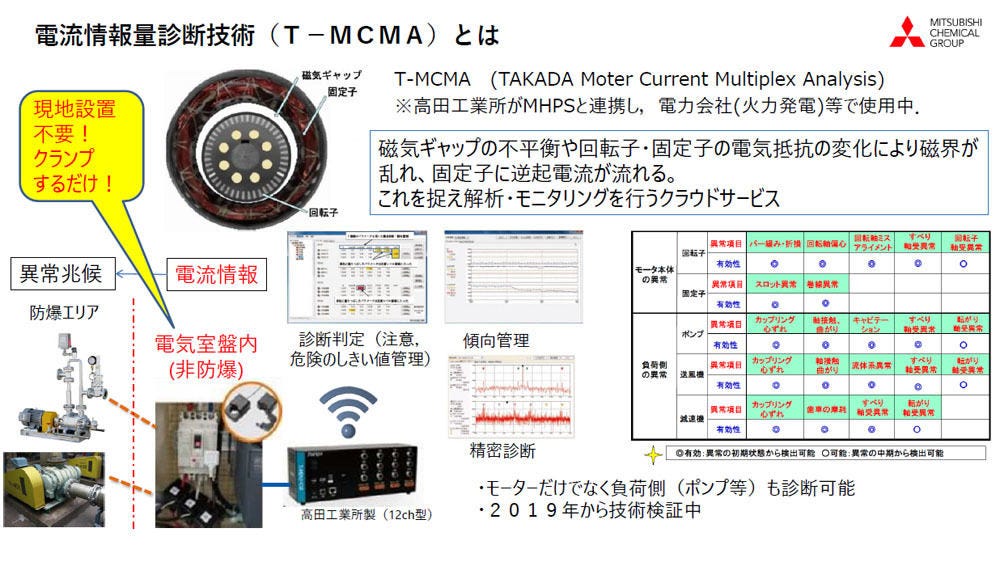

さらに、回転機械の異常検知では電流情報量診断技術の検証にも取り組んでいる。これは磁気ギャップの不平衡や回転子・固定子の電気抵抗の変化で磁界が乱れ、固定子に逆流電流が流れる現象をとらえ、解析・モニタリングを行うというものだ。

電流に含まれる電流情報で異常を検知し、電力会社などで使用されているという。渡邉氏は「電流であれば振動計のように対象部位ごとにセンサを設置することなく装置全体の健全性をモニタリング可能なため、コストパーフォーマンスがよく、気軽に設置できます。とはいえ検出しにくい劣化事象もあるため今後の見極めが必要です」と説く。

スマートバルブと振動センサの導入により、現状では6億円程度の機会損失の回避が見込める可能性があり、現場確認や人手による点検作業など、1,500時間程度の作業時間の削減につながっているという。

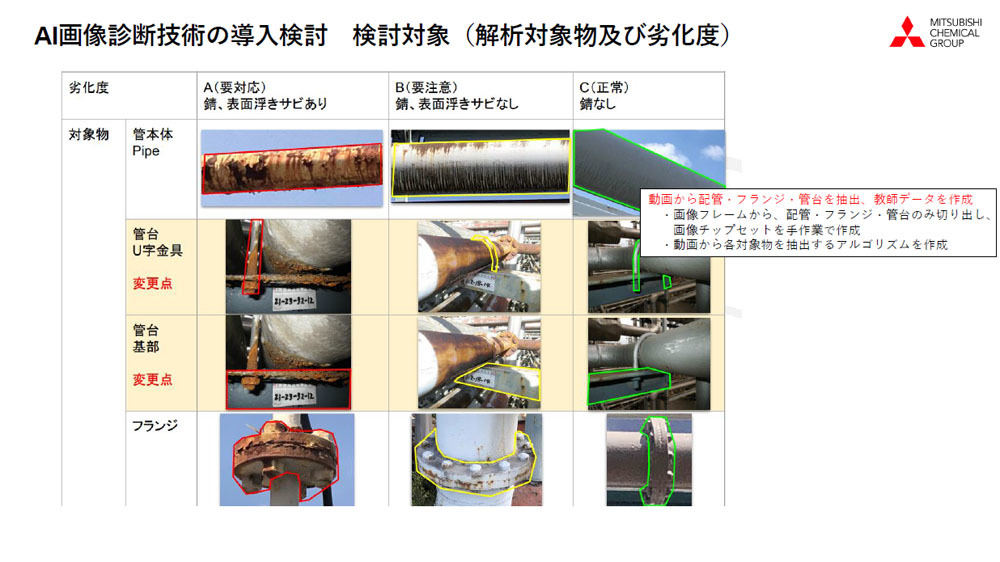

一方、新しい取り組みとしてはAI画像診断技術の導入検討を進めている。スカイマティクス社のソリューションを活用し、配管の劣化を解析することに取り組んでいる。サビの状態で劣化の度合いをAIで判断し、人間と同じような目視確認をできることを目指している。

2021年から検討を開始し、現在では9割近くまで正解率が向上しているため、今後は入出力データ様式や操作性、解析結果の可視化方法など、システム要件定義を行い、開発を進めていく考えだ。

このように、同社ではスマートバルブや振動センサの導入により、現状では6億円程度の機会損失の回避が見込める可能性があり、現場確認や人手による点検作業など、1,500時間程度の作業時間の削減につながっているという。また、将来的には配管の検査にAIの導入も検討しており、さらなる効率化が期待されることから、今後も期待したいところだ。

渡邉氏は「こうした設備の高度化は効果が可視化されないと投資がしにくいという側面もありましたが、デジタル化を進めることでようやく納得できる数字を示すことが可能になってきました。現状は個別の技術ごとにモデル的に実施しているものが芽吹いてきた状態のため、一気通貫で全体をデジタル化したプラントを構築できればと考えています。リードするプラントの取り組みを見れば、他のプラントの高度化も加速していくのではないかと期待しています」と将来的な展望を語っていた。