半導体業界では、何十年にもわたってシリコン(Si)が主要材料として使用されてきました。マイクロプロセッサからディスクリートのパワーデバイスまで、あらゆる用途で使用されています。しかし、自動車や再生可能エネルギーなどの分野において、最新の電力需要が高いアプリケーションでは、シリコンの限界がより顕著になってきています。

業界が解決策を模索する中、シリコンカーバイド(SiC)や窒化ガリウム(GaN)などのワイドバンドギャップ(WBG)材料が解決策として注目されています。バンドギャップとは、価電子帯の頂上から伝導帯の底までのエネルギー差を表します。シリコンのバンドギャップは1.1電子ボルト(eV)とかなり狭くなっていますが、SiCとGaNはそれぞれ3.3eVと3.4eVです。

これらの特性により、WBG材料は絶縁体に近い挙動を示し、より高い電圧、周波数、温度で動作させることができます。したがって、電気自動車(EV)や再生可能エネルギーなどの電力変換アプリケーションに適しています。

シリコンカーバイド(SiC)

SiCは新しい素材ではなく、研磨材として一世紀以上前から製造されてきました。高電圧、高出力アプリケーションに適した魅力的な特性を備えていることから、半導体として注目を集めています。SiCの物理的特性である高熱伝導性、高飽和電子ドリフト速度、高絶縁破壊電界により、SiC設計ではシリコンベースMOSFETやIGBTよりも損失が少なく、スイッチング速度が速く、小型化が可能です。

SiCは効率向上を図ると同時に、サイズ、重量、コストを低減できるため、業界関係者の多くは、SiCを競争での優位性を支える源泉であると考えています。SiCシステムは高い周波数で動作するため、受動素子は小型になり損失が低下するため、必要な熱緩和も小さくなります。最終的に、このような特徴によって、多くの最新アプリケーションで要求される高い電力密度を実現しています。

材料の選択に合わせて、SiCパワーデバイスに新しいダイアタッチ技術を導入すると、デバイスから熱を除去するのに有効です。焼結などの技術でダイと基板を強固に結合させて、信頼性の高い相互接続性を実現します。それによって、熱伝達効率を高くして、熱性能を向上させることができます。

SiCは一般に高電圧アプリケーション(650V以上)で使用されますが、1200V以上で真価を発揮し、太陽光発電インバータやEV充電に最適なソリューションとなります。また、磁性体を半導体に置き換えた半導体変圧器の重要な実現手段でもあります。

製造上の課題

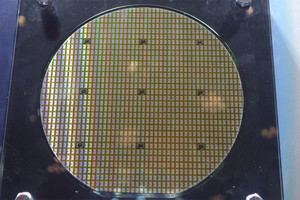

SiCの製造は容易ではありません。まず、顆粒が極めて純粋でなければならず、SiCブールは高いレベルの一貫性を必要とします。SiC材料は液体になることがないため、溶融物から結晶を成長させることはできません。そのため、昇華と呼ばれる気相技術で圧力を慎重に制御する必要があります。これを行うには、SiC粉末を炉に入れて2200℃以上に加熱し、昇華させてシード上で結晶化させます。それでも成長速度は遅く、1時間に最大0.5mm程度です。

SiCは非常に硬いため、ダイヤモンドソーでも切断が難しく、ウェハの作成はシリコンよりも困難です。他の技術も使用できますが、結晶に欠陥が生じる可能性があります。

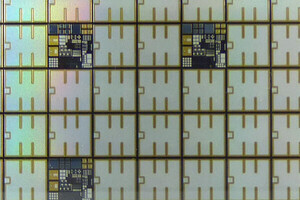

SiCは欠陥の多い材料であり、ドーピングが難しいため、欠陥の少ない大形ウェハを製造するのは容易ではありません。とはいえ現在、オンセミをはじめ複数の企業が8インチ基板を日常的に生産しています。

研究支援

オンセミは、半導体技術の開発における教育の重要性を認識しています。SiCについては、以下のような分野で研究を進めています。

- 宇宙線に対する耐久性

- ゲート酸化膜の真性寿命モデリング

- SiC/SiO2界面の特性評価と寿命モデリング

- 母集団外(スクリーニング)

- エピタキシャル成長と基板欠陥

- ボディダイオードの劣化

- 高電圧ブロッキング信頼性(HTRB)

- エッジターミネーション、アバランシェ堅牢性、短絡回路に関する具体的な性能指標

- 高dv/dt耐久設計

- サージ電流

さらにオンセミは、ペンシルベニア州立大学(PSU)のオンセミシリコンカーバイド結晶センター(SiC3)を中心とする戦略的提携に、800万ドルを拠出しました。また、この技術をさらに発展させるために、欧州の少なくとも6つの教育機関と協力しています。

製造における優位性

オンセミのユニークな点は、SiCデバイスの完全統合サプライチェーンを提供し、ブールから顧客への提供まで、プロセスおよび関連する品質のすべての側面を完全に制御できることです。

このプロセスは、米国ニューハンプシャー州で単結晶SiC材料を成長させることから始まり、それに薄いエピ層が付加されます。次に、いくつかのデバイス加工の工程とパッケージングを経て、最終製品が製造されます。

オンセミは生産施設内でのエンドツーエンド製造能力を備えており、可能な限り最大限のテストや根本原因分析のサポートができます。目標は欠陥ゼロで信頼性の高い製品の製造です。

各ステップをすべて可視化し、制御することができるため、増大する需要に合わせて比較的簡単に製造能力を拡張できます。さらに、プロセスを改良し、歩留まりを最大化してコストを抑えることもできます。実際のところ、マッキンゼー・アンド・カンパニー(McKinsey & Company)は「SiCウェハとデバイス製造の垂直統合により、歩留りが5~10%改善する可能性がある」とコメントし、垂直統合型サプライチェーンの利点を認めています。

成功への5つのステップ

SiC固有の課題に取り組む際に、オンセミは5ステップ戦略を採用して、基板およびエピタキシの欠陥レベル、ボディダイオードの劣化、高電圧ブロッキング時の信頼性、アプリケーション関連性能などの問題に対処しています。

ゲート酸化膜の完全性(GOI)は非常に重要であり、5ステップのアプローチを使用して対応する領域です。

- 制御(Control):制御計画、統計的プロセス制御、プロセス故障モード、影響解析(FMEA)などのツールを導入して、データを収集し、プロセスの改善に使用します。

- 改善(Improve):基板やエピタキシャル層の欠陥、金属汚染物質、粒子はどれもGOIに影響を与える可能性があります。継続的な改善を通じてこのような欠陥の発生を減らします。

- テストとスクリーニング(Test & Screen):視覚的スクリーニングと電気的スクリーニングの両方を使用して、欠陥のあるダイを特定します。基板をスキャンし、ウェハ処理中にもスキャンを継続して、各ステップで欠陥を検出します。バーンインやウェハソートなどの電気試験はウェハレベルで実行されます。

- 特性評価(Characterize):酸化膜破壊電荷(QBD)を使用して詳細を検出するGOI品質を測定します。試験結果によると、SiCは固有のQBD性能がシリコンより50倍優れていることが判明しています。製造時にサンプリングによるQBD試験を実施し、事前に設定された受け入れ基準に満たない場合、ウェハは不合格になります。

- モデルの認定と抽出(Qualify & Extract Models):ゲート酸化物の固有の性能を時間依存絶縁破壊(TDDB)ストレスによって評価します。ゲートバイアスと温度を組み合わせてSiC MOSFETにストレスを与え、故障までの時間を記録します。ついで、ワイブル統計分布によって寿命を抽出します。

まだまだ進化するSiC

オンセミは、パワーエレクトロニクスの未来、特に自動車や再生可能エネルギーなどの分野での電力変換アプリケーションにおいて、SiCが果たす重要な役割を理解しています。それゆえに、SiCができるだけ早く潜在能力を最大限に発揮できるよう、製造能力と製品イノベーションへの投資を推進しています。

特に垂直統合型サプライヤとして、プロセス全体を管轄することで、コストが抑えられ、自動車メーカーや他の製造メーカーに不具合のない製品を届けることを可能にしています。

本記事はonsemiが「eeNews Europe」に寄稿した記事「Overcoming the Challenges of Silicon Carbide to Ensure Application Success, attached」を翻訳・改編したものとなります

Catherine De Keukeleire