半導体製造装置メーカーのディスコは、ステルスダイシングによる小チップデバイスの効率的な分割を実現する新製品として、“ローラーブレーキング機構”を搭載したフルオートダイセパレータ「DDS2030」を開発したことを発表した。

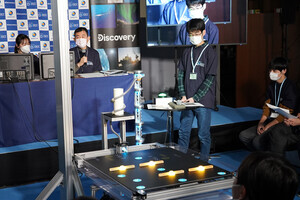

なおこの新製品は、12月11日から13日まで東京ビッグサイトにて開催されるエレクトロニクス製造の国際展示会「SEMICON Japan 2024」にて公開される。

ディスコ「SEMICON Japan 2024」関連リリース

・ディスコ、SiC向け・電子部品向けのダイシングブレード2種を開発

・ディスコが330mm角対応ダイシングソー「DFD6370」を開発 - PLP生産性向上へ

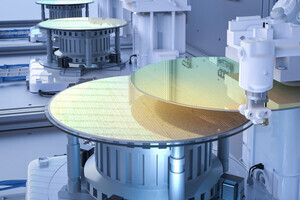

微細化と新材料の登場で従来のセパレートプロセスに限界

ステルスダイシング技術は、加工対象であるウェハの内部にレーザを集光することで改質層を形成したのち、外部応力によってチップサイズへの分割を行う手法で、加工による屑の発生が抑制され、洗浄が不要なドライプロセスであることから、負荷に弱いデバイスの加工に適しているとされる。

これまで同技術を用いたプロセスでは、ダイセパレータにおいて、ダイシングテープのエキスパンドによる分割が行われていたとのこと。改質層を形成したウェハをダイシングテープに貼り付け、ステージでテープを引張することで、チップサイズへの小片化が行われていたという。

しかし半導体デバイスの進化が進む近年において、特にLEDディスプレイデバイスやアナログデバイスなどではチップサイズの小型化が進行。チップが小型になるほどダイシングテープとの粘着力は弱まることから、従来方式での分割は困難だったとする。さらに、これまで基板材料として広く用いられてきたシリコン(Si)に比べて固い物性を有する炭化ケイ素(SiC)やサファイアなど新たな材料も登場しており、テープエキスパンドによるウェハ分割が現実的でないことから、新たな方式の開発が求められていたとする。

そのためディスコはこれまで、ウェハを分割したい箇所に板状のツールを押し当てて1ラインずつブレーキングを行う方式を採用したダイセパレータを提供している。ただこの手法では、高精度な分割が行えるため高い歩留まりが期待されるものの、1ラインごとの分割となるためスループットに課題を残していたとのこと。そこで同社は、高スループットも実現した新機構の開発に挑んだという。

“ローラーで押し割る”新方式で高スループットを実現

今回ディスコが発表した新製品のDDS2030で採用されたのは、“ローラーブレーキング機構”だ。この手法では、内部に改質層を形成したウェハの表面に保護テープを貼り付けたのち、滑り止めとして機能するラバーパッド上に設置。その上で縦横2方向からローラーを転がして負荷をかけることで、ウェハを押し割るという。

この新機構開発にあたってはディスコに蓄積された長年の知見が活用されたとのこと。またデバイス表面保護用テープの自動貼り付け・剥離機構も新たに開発し搭載したことで、ダイセパレータとして必要な一連のプロセスを装置内で完結できるとする。開発担当者によると、このテープ貼り付け・剥離機構の開発には時間を要したといい、さらにこれら一連の機構を搭載した装置をなるべくコンパクトにするため、さらなる試行錯誤が行われたとのことだ。

なお同社は、新装置では0.15mm~0.5mmのチップサイズに対応可能としており、UPH(1時間あたりの処理数)は36と高いスループットも実現したとする。またすでに複数のデバイスメーカーからは引き合いもあるといい、テストカットの受け付けおよび販売受注も開始したとしている。